Изобретение ДВС сделало большой рывок в развитии не только автомобильной техники, но и промышленности в целом. Агрегат постоянно совершенствовался, для его изготовления использовались новые материалы, технологии и научные разработки, выявлялись и устранялись слабые места. Как устроен современный двигатель внутреннего сгорания и по какому принципу он работает? Что ожидает ДВС в перспективе, есть ли у них будущее с учетом современных тенденций по ограничению вредных выбросов в атмосферу? Ответы на эти и другие вопросы даны в этой статье.

Что такое двигатель внутреннего сгорания?

Двигатель внутреннего сгорания – агрегат, в котором сгорание топлива (превращения химической энергии в механическую) происходит внутри закрытого корпуса. Это его принципиальное отличие от двигателей внешнего сгорания. В зависимости от устройства и вида топлива ДВС могут быть бензиновыми, газовыми и дизельными, одно- и четырехтактными, одно- и многоцилиндровыми.

Двигатель внутреннего сгорания

Принцип работы ДВС

Все двигатели внутреннего сгорания преобразуют химическую энергию топлива в механическую. Во время окисления топлива (сгорания) выделяется большое количество тепла и газов. Газы расширяются и создают сильное давление в замкнутом (камере сгорания) пространстве. Поршни являются подвижной частью камеры сгорания, под давлением газов они передвигаются вниз для увеличения камеры сгорания. Положение поршней может быть вертикальным, угловым или горизонтальным. Через шатун поршни давят на шатунные шейки коленвала и придают ему вращательное движение. Результат – химическая энергия топлива превратилась в механическую.

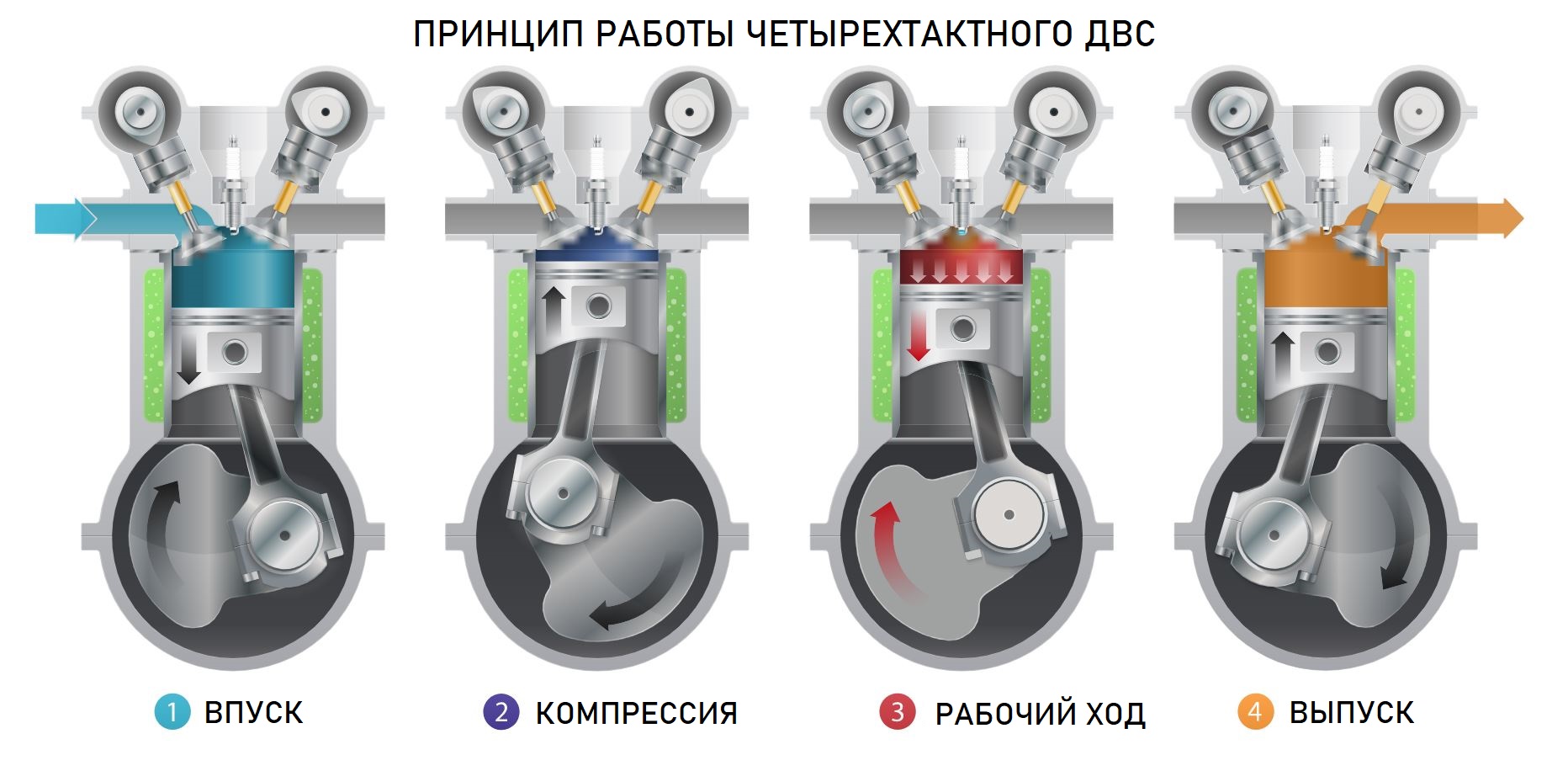

Все автомобильные двигатели четырехтактные. Каков принцип работы ДВС?

Принцип работы четырехтактного ДВС

- 1

Такт «впуск». Поршень движется вниз, выпускной клапан в закрытом положении, впускной в открытом. За счет создаваемого разрежения топливная смесь всасывается в цилиндр (в карбюраторных двигателях). Более современные модели имеют форсунки, подающие топливо под давлением. За счет этого улучшаются характеристики горения, повышается мощность мотора и снижаются выбросы ядовитых газов.

- 2

Такт «сжатие». После прохождения нижней мертвой точки поршень начинает двигаться вверх, впускной и выпускной клапаны закрыты. Объем цилиндра уменьшается, давление горючей смеси увеличивается. Не доходя до верхней мертвой точки в цилиндры подается искра, смесь воспламеняется. В дизельных двигателях происходит самовоспламенения солярки. При резком сжатии увеличивается температура смеси солярки, сильный нагрев (в пределах 300–350°С) становится причиной самовоспламенения.

- 3

Такт «рабочий ход». При сгорании топлива газы нагреваются до 1000°С, расширяются и с большим усилием давят на днище поршня. Он передвигается вниз и прокручивает коленчатый вал.

- 4

Такт «выпуск». После прохождения нижней мертвой точки поршень начинает обратное движение, выпускные клапаны открываются, отработанные газы удаляются из цилиндра.

Это элементарное описание того, как работает двигатель внутреннего сгорания. На практике момент открытия и закрытия клапанов перекрывается тактами на несколько градусов для обеспечения лучшего наполнения объема горючей смесью и лучшего удаления продуктов горения. Опережение открытия впускного клапана колеблется в пределах 9–33° не доходя до верхней мертвой точки (ВМТ), с запаздыванием в пределах 51–64° делается и закрытие впускного клапана – незначительное движение поршня вверх компенсируется уже имеющимся разрежением. Выпускной клапан также открывается до прихода поршня в ВМТ на 47–56°, а закрывается клапан после прохождения нижней мертвой точки (НМТ) на 9–36°. Такое смещение фаз обеспечивает лучшее наполнение цилиндров горючей смесью и более эффективное удаление отработанных газов.

В двухтактном двигателе рабочий процесс завершается за один оборот коленвала – поршень передвигается из ВМТ к НМТ два раза. Осуществляется процесс за счет расположенных на различной высоте в гильзах цилиндров впускного и выпускного отверстий. При движении вниз открывается отверстие удаления отработанных газов, давление падает. Затем поршень открывает отверстия подачи топлива. При движении вверх оба отверстия закрыты, смесь сжимается и воспламеняется. Под давлением газов горения поршень движется вниз и опять открывает выпускное, а затем впускное отверстие. Двухтактные двигатели имеют низкий в сравнении с четырехтактными КПД.

Принципиальное устройство двигателя внутреннего сгорания рассмотрим на примере поршневого четырехтактного ДВС, в настоящее время это самый распространенный вариант.

Устройство ДВС

Вне зависимости от типа топлива, количества тактов и числа цилиндров двигатели внутреннего сгорания имеют типовую конструкцию. При этом ДВС постоянно совершенствуются, оснащаются датчиками контроля и управления для повышения КПД и улучшения технических параметров. Для изготовления нагруженных деталей применяются новые сплавы с уникальными свойствами, производство делается по инновационным технологиям. Но принцип работы и набор систем ДВС не меняется.

Работоспособность двигателей внутреннего сгорания обеспечивают:

Существуют отличия между отдельными системами бензиновых и дизельных двигателей внутреннего сгорания, но функции они выполняют одинаковые. Рассмотрим, как устроен ДВС более подробно.

Система питания

Назначение системы питания – доставка топлива из бензобака в двигатель. Системы питания отличаются в зависимости от того, на каком топливе работают агрегаты. Рассмотрим все варианты.

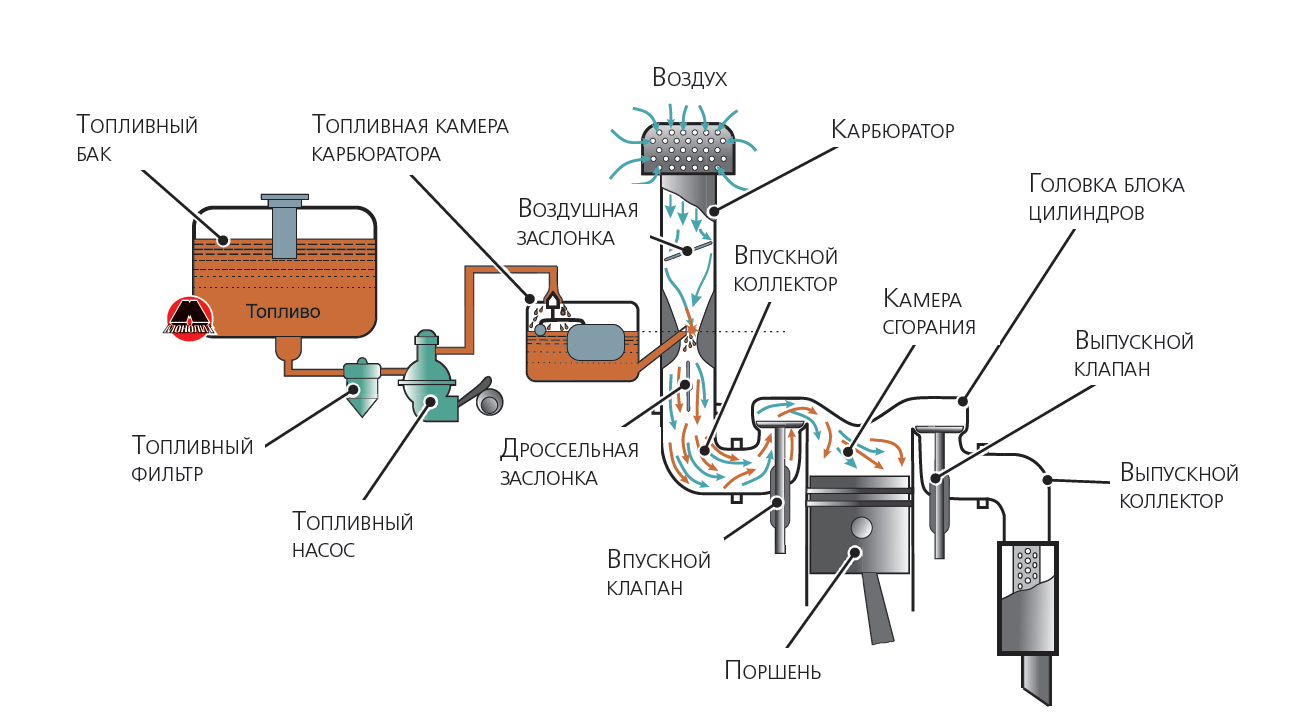

Система питания карбюраторного бензинового двигателя

Относительно старые системы, на новых автомобилях не используются. Бензин из бака очищается от воды и твердых примесей с помощью фильтра-отстойника и бумажного топливного фильтра тонкой очистки и мембранным насосом подается в карбюратор. Функция карбюратора – пропускать определенное количество топлива. Делается это с помощью поплавковой камеры (поддерживает постоянный уровень топлива), соответственно, и его давление. Различные жиклеры пропускают необходимое количество бензина в диффузор впускного коллектора.

Система питания ДВС карбюраторного типа

Заслонки регулируют объем воздуха для смешивания с бензином (регулируют качество) и количество топливной смеси, подаваемой в цилиндры. В зависимости от положения поршня открывается впускной клапан камеры сгорания, смесь попадает в камеру сгорания, сжимается и свечой зажигания воспламеняется. Отработанные газы выводятся в выпускной коллектор и глушитель.

По ссылке более подробно рассматривается устройство и принцип работы карбюратора.

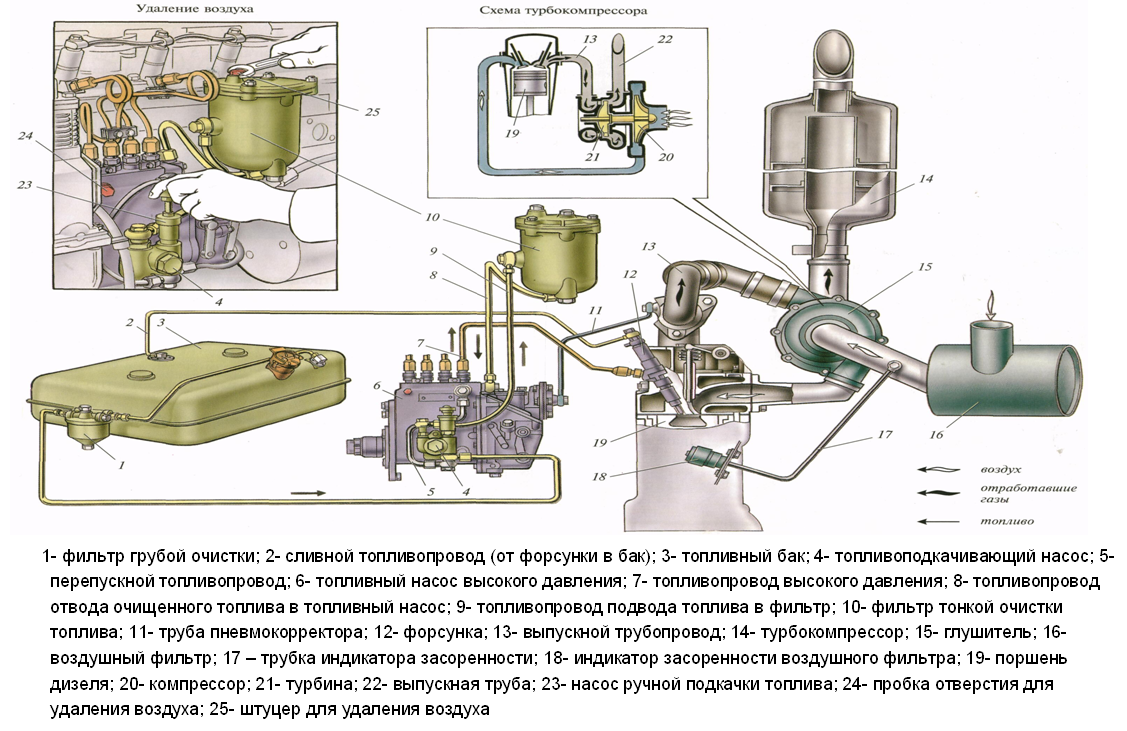

Система питания дизельного двигателя

Для лучшего понимания рассмотрим простейшую систему питания дизельного двигателя. Более совершенные имеют дополнительные элементы для облегчения запуска и повышения мощности, что существенно усложняет их.

Система питания дизельного двигателя

Дизельное топливо после очистки (10) поступает в ручной насос подкачки (4). С его помощью заполняется топливный насос высокого давления (ТНВД) и удаляется возможное завоздушивание. ТНВД (6) создает высокое давление 15–150 МПа в зависимости от оборотов двигателя, по сложности и точности изготовления относится к категории самых дорогих элементов системы подачи солярки.

Каждый плунжер насоса подает солярку на отдельную форсунку (12), остатки топлива отводятся обратно в топливный бак. Для повышения точности момента впрыска используется пневматический корректор (11). Качество сгорания смеси и мощность двигателя повышается турбокомпрессором (14).

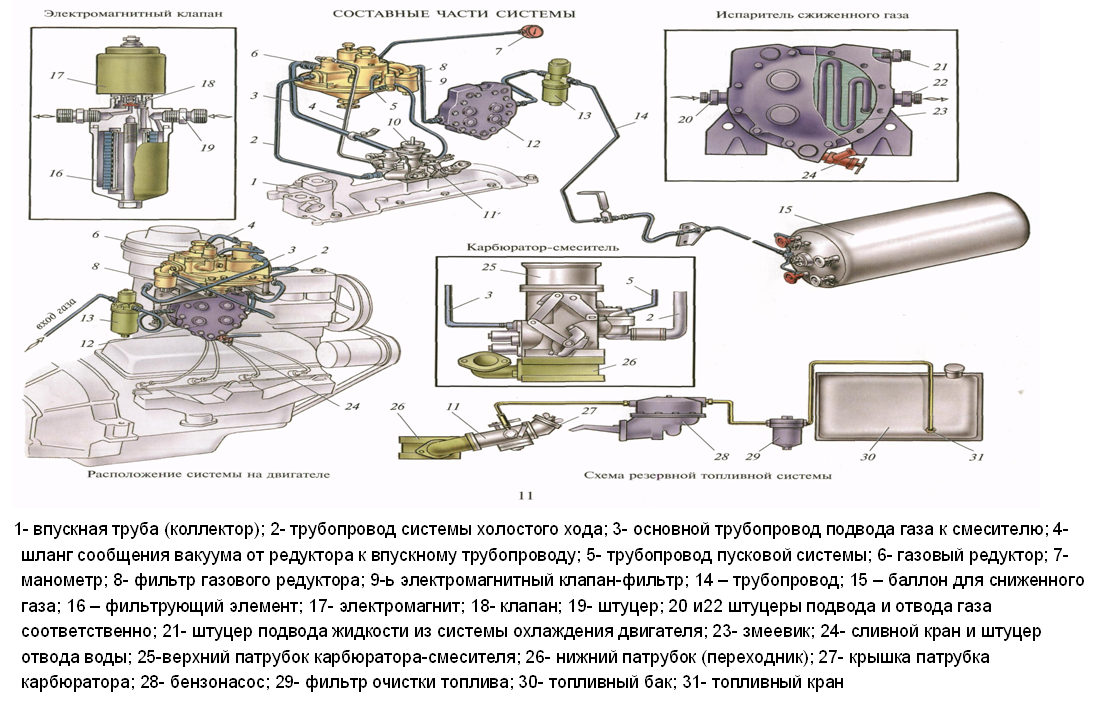

Система питания газового двигателя

Может работать как автономно, так и в качестве дополнительной системы для двигателей, работающих на бензине и газе. Сжиженный под высоким давлением газ хранится в специальном баллоне (15), из него после очистки (8) по специальным трубопроводам попадает в испаритель (12) и переходит в газообразное состояние. Для доведения давления к проектным параметрам используется редуктор (6), после него газ попадает в карбюратор (11). Устройство смешивает газ с воздухом, готовая смесь поступает в соответствующие цилиндры.

Система питания двигателя на газу

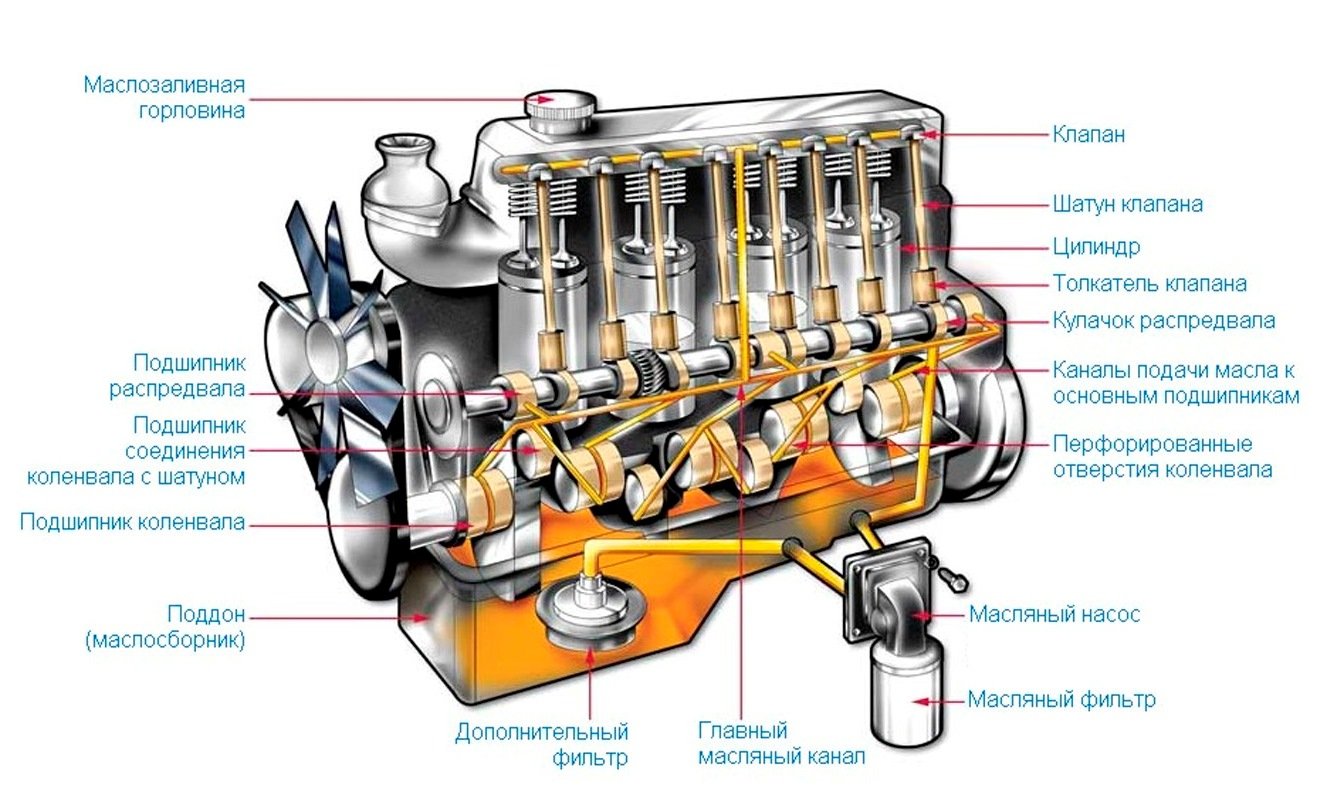

Система смазки

Система смазки двигателя предназначена для снижения механических потерь на трение и повышение долговечности механизмов двигателя. Смазываться должны все металлические пары, в зависимости от усилий выбирается тип смазки. Смазка может подаваться под давлением (коренные и шатунные шейки коленчатого вала, подшипники распределительного вала), разбрызгиванием (гильзы цилиндров) и капельным методом (толкатели клапанов). Конкретные параметры по давлению и объему масла рассчитываются в зависимости от технических характеристик двигателей.

Система смазки ДВС

Рассмотрим как работает система смазки двигателя. Основной исполнительный элемент системы – масляный насос. Он отвечает за подачу масла под давлением в главную магистраль, предварительно продавив еще через масляный фильтр. Масло по специальным каналам подводится к коренным и шатунным шейкам коленвала и в канал распредвала. Гильзы цилиндров смазываются за счет вращения коленвала, его щечки (противовесы) ударяют масло, выпрыскивающееся из отверстий шатунов, и забрасывают его на поверхности гильз. Остатки масла с гильз удаляются специальными маслосъемными кольцами.

Блок цилиндров имеет много каналов для подачи и отвода масла к различным механизмам агрегата, их количество и размещение зависит от сложности двигателя. Важный элемент – датчик контроля давления масла в главной магистрали, при критических значениях двигатель надо немедленно ремонтировать. Причины снижения давления могут быть различными, но эксплуатировать его в таком состоянии категорически запрещается.

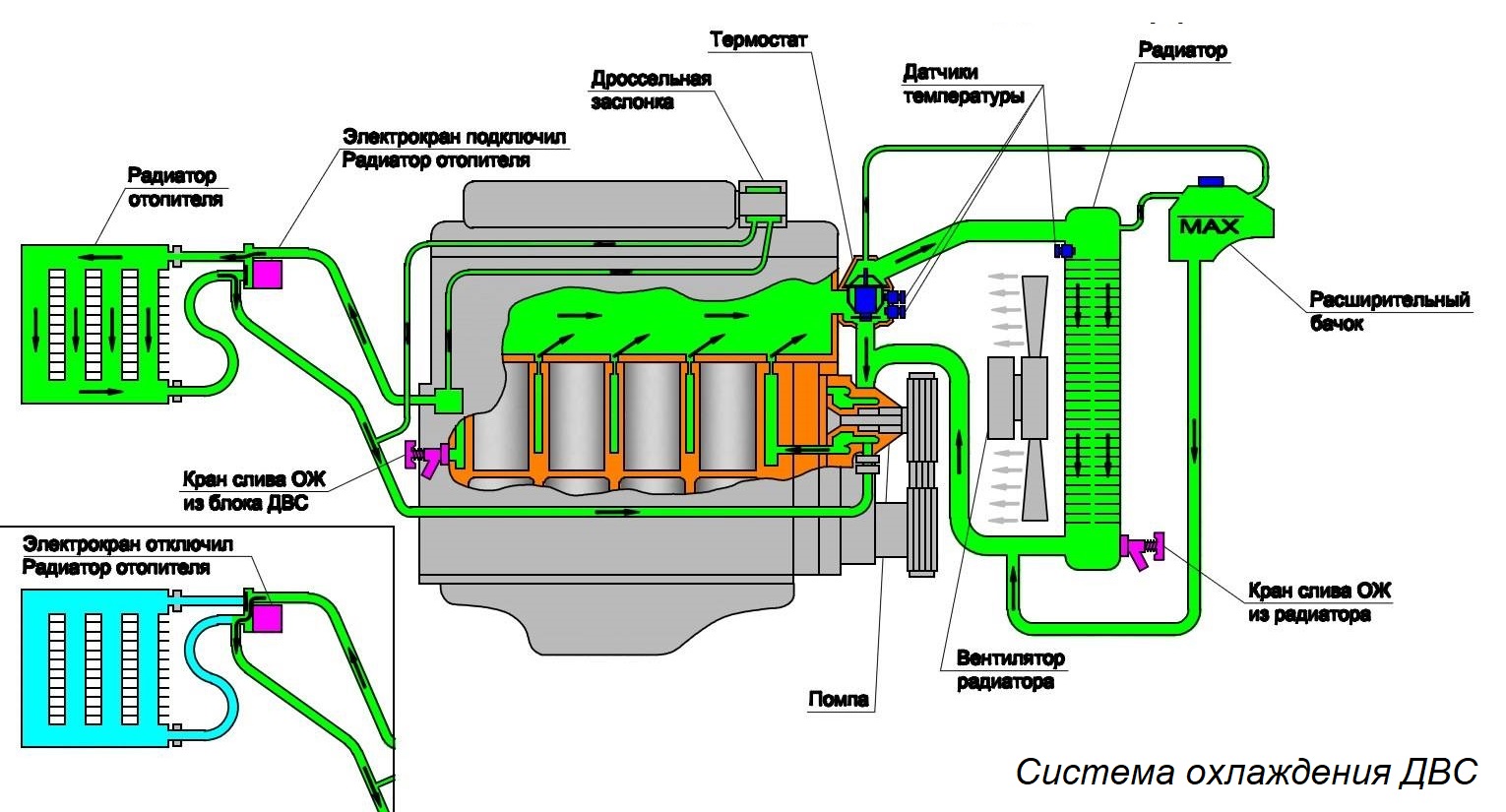

Система охлаждения

Задача системы охлаждения – отвод тепла от узлов двигателя, работающих в условиях высоких температур. Система охлаждения двигателя внутреннего сгорания используется для поддержания оптимальной температуры для сгорания топливной смеси в пределах 90–95°С. От температуры существенно изменяется и вязкость масла, система охлаждения поддерживает его в заданных значениях. Кроме того, она используется для обогрева салона автомобиля.

Система охлаждения ДВС

Состоит из насоса, подающего антифриз в радиатор охлаждения, отопительный радиатор салона и в блок цилиндров. Охлаждается камера сгорания, гильзы цилиндров и масляные магистрали. Температуру регулирует термостат. При холодном двигателе он отключает радиатор, за счет чего мотор быстро нагревается до рабочих характеристики. Жидкость движется по малому кругу. По мере нагрева термостат приоткрывается, жидкость начинает попадать в радиатор и движется по большому кругу.

Для контроля температуры используются датчики. При нагреве антифриз увеличивается в объеме, для его сбора предусмотрен расширительный бачок. Охлаждение радиатора делается вентилятором. Он может быть постоянно работающим с приводом от коленчатого вала или периодически включающимся в зависимости от температуры с электрическим приводом.

Более подробно про систему охлаждения двигателя читайте по ссылке.

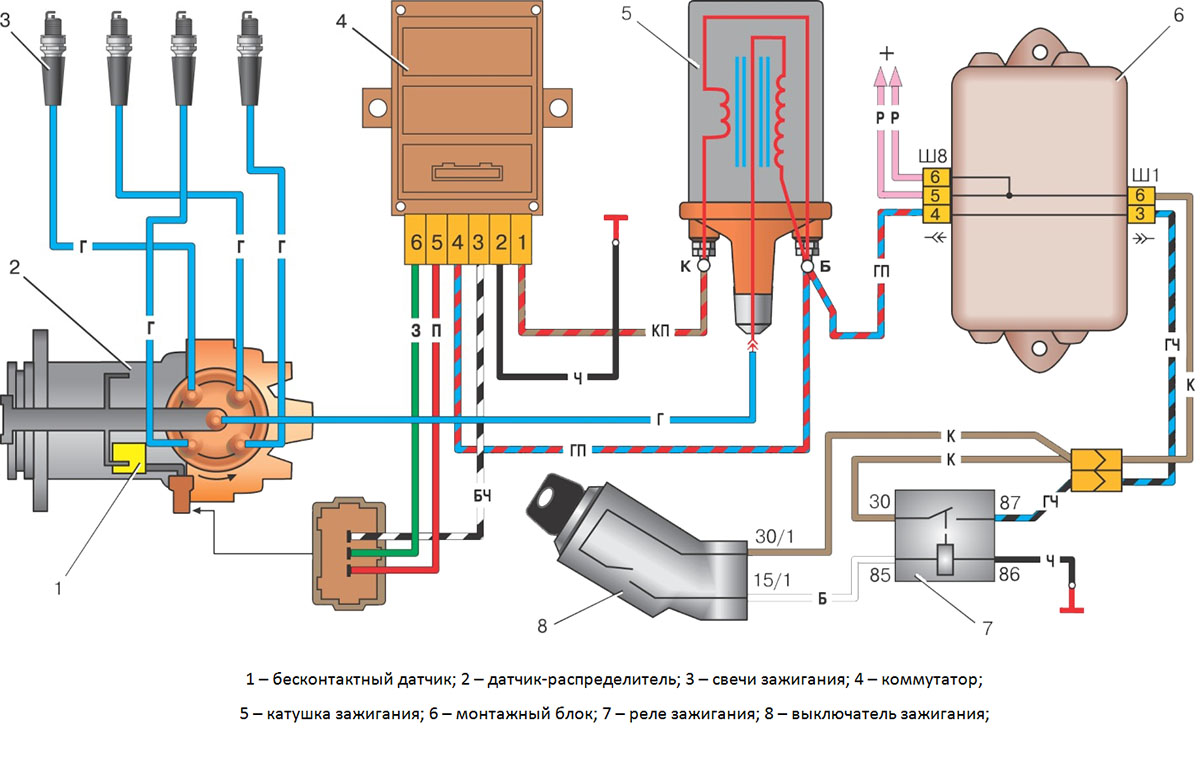

Система зажигания

Назначение системы зажигания – своевременная подача искры на свечи зажигания согласно положения поршня и периодичности работы цилиндров. Может быть контактной и бесконтактной. Первый вариант считается устаревшим, напряжение на свечи подается контактами распределителя. Опережение зажигания в зависимости от оборотов коленвала меняется вакуумным регулятором.

Бесконтактная система более современная, периодичность подачи напряжения регулируется датчиками. Управляется система с помощью электронного блока автомобиля. Дополнительно используется коммутатор для усиления сигнала от специальных датчиков и его передачи на первичную обмотку катушки для продуцирования тока высокого напряжения.

Система зажигания

Рассмотрим принцип действия бесконтактной системы зажигания. После включения зажигания (8) срабатывает реле (7) и ток от аккумуляторов попадает на катушку зажигания (5). Катушка зажигания – обыкновенный трансформатор с двумя обмотками, она увеличивает напряжение с 12 В до 20000–25000 В, одновременно понижается сила тока. Такое напряжение требуется для проскакивания искры на свечах зажигания (3). Момент подачи напряжения на свечи отслеживает датчик (2) положения коленвала и распределительного вала. Он контролируют количество оборотов и положение клапанов, информация требуется для своевременной подачи зажигания на каждый цилиндр. Управление подачей напряжение выполняется датчиком (1). Коммутатор (4) нужен для усиления слабых сигналов датчиков, в монтажном блоке (6) соединяются выводы проводов.

Система зажигания устанавливается только на бензиновые двигатели. В дизельных двигателях её нет – там топливо самовоспламеняется в процессе нагнетания давления. У бензиновых ДВС рабочее давление 60 бар – у дизельных 75 бар. Между давление и коэффициентов полезного действия прямая связь, поэтому дизельные ДВС работают эффективнее (КПД дизельного двигателя – 40%, бензинового – 25 – 30%).

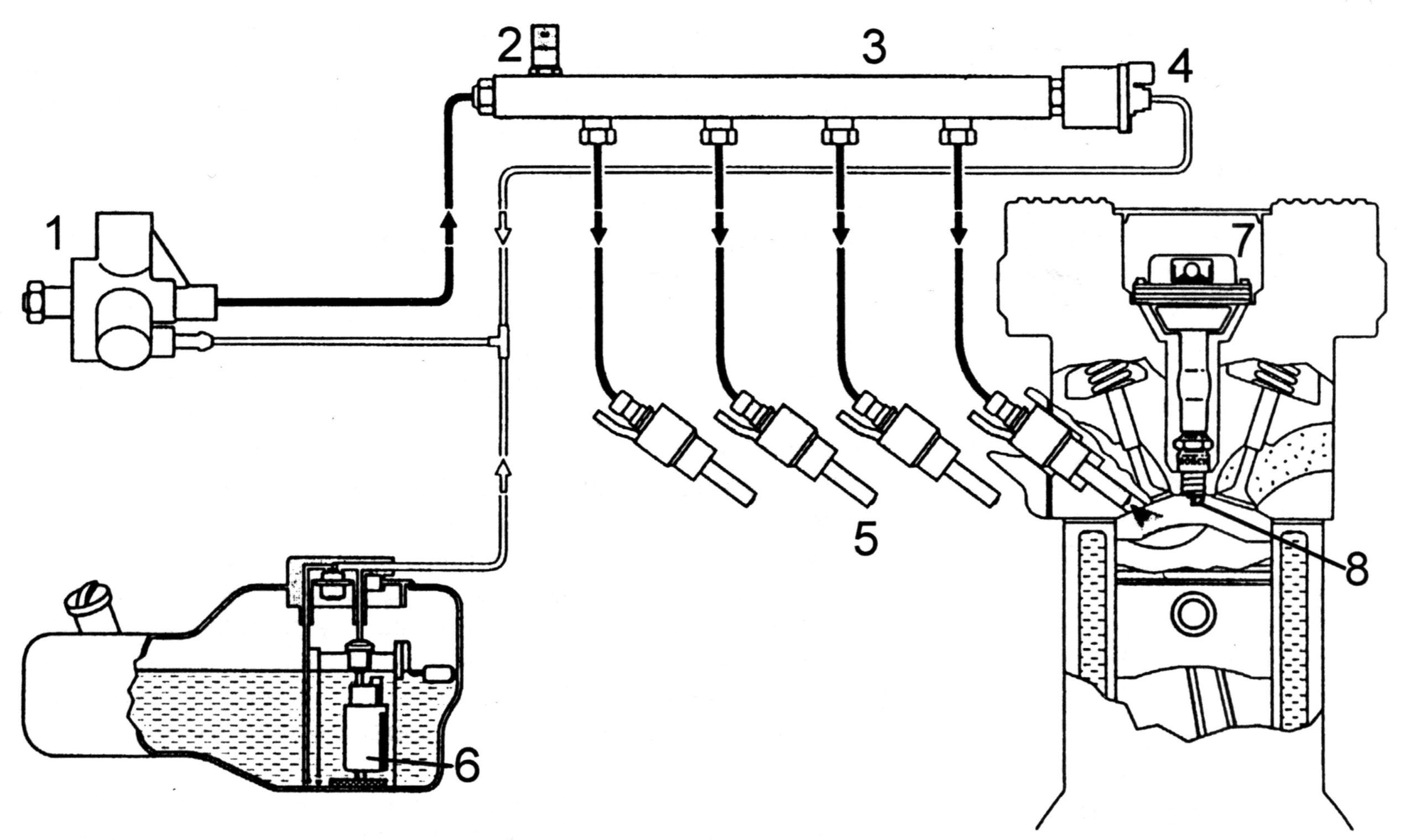

Система впрыска

Система впрыска необходима для дозированной и своевременной подачи топлива в камеру сгорания. Раньше впрыск топлива был только на дизельных двигателях, бензиновые имели карбюраторную систему всасывания. Все современные автомобили имеют форсунки для впрыска топлива под давлением, это улучшает технические характеристики машин и уменьшает вредные выбросы в атмосферу.

Существует две принципиально разные системы впрыска: моновпрыск и многоточечный впрыск. При первом варианте единственная форсунка подает топливо во впускной коллектор, далее оно клапанами распределяется по цилиндрам. Распределенный впрыск позволяет подавать топливо в каждый цилиндр отдельной форсункой. Разработано большое количество усовершенствований, но принцип работы системы впрыска не меняется.

Система впрыска ДВС

Рассмотрим более подробно систему распределенного впрыска. Электрический насос (6) подает топливо в насос высокого давления (1). От него оно поступает в аккумулятор давления (инжектор 3). К элементу подключены форсунки (5), установленные на цилиндрах. Количество и момент впрыска топлива регулируются датчиками оборотов и положения коленвала, датчиками давления (2) и датчиком положения дроссельной заслонки. Искру подают свечи зажигания (8) и катушка зажигания (7). Все управление делается с помощью ЭБУ. Излишки топлива отводятся клапаном (4) в бак.

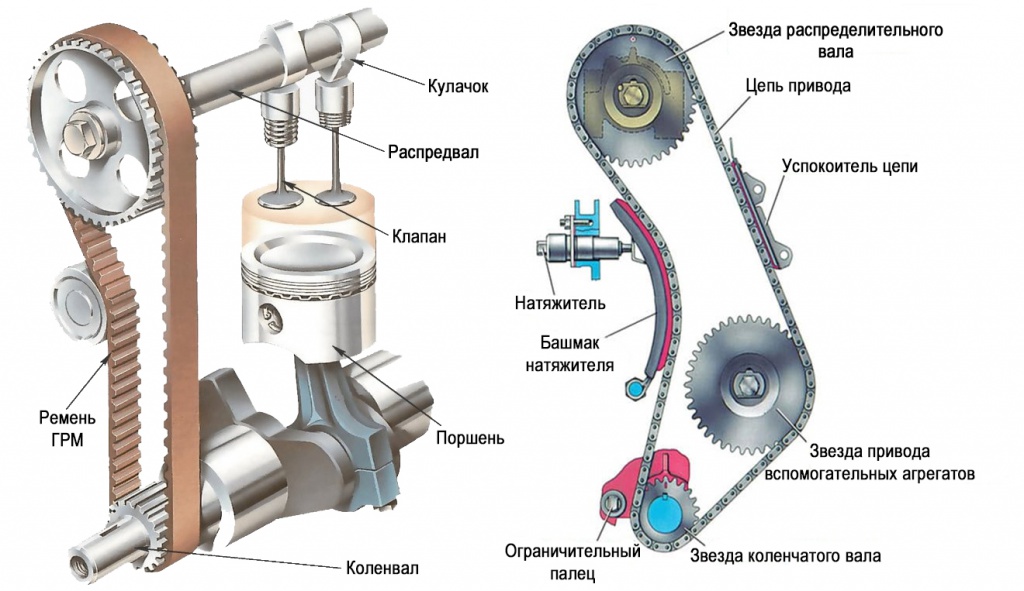

Газораспределительный механизм

Газораспределительный механизм (ГРМ) предназначен для управления клапанами цилиндров во время циклов работы двигателя, отвечает за настройку фаз газораспределения. ГРМ связывает между собой коленчатый и распределительный вал (или валы), чтобы их работа была синхронизирована.

Привод от коленчатого вала может быть ременным или цепным. Главный элемент – распределительный (кулачковый) вал, устанавливается в головке блока цилиндров на подшипниках скольжения. В зависимости от количества и расположения цилиндров может быть один или два вала. Расположение кулачков соответствует циклам работы мотора.

Система ГРМ

При вращении кулачки по схеме надавливают на толкатели, а те через коромысла открывают/закрывают впускные и выпускные клапаны, установленные в направляющих втулках. Для регулировки теплового зазора между толкателями и коромыслами предусмотрены специальные болты. Современные инженерные разработки позволяют гибко регулировать фазы работы поршней двигателя и за счет этого улучшать его динамические параметры.

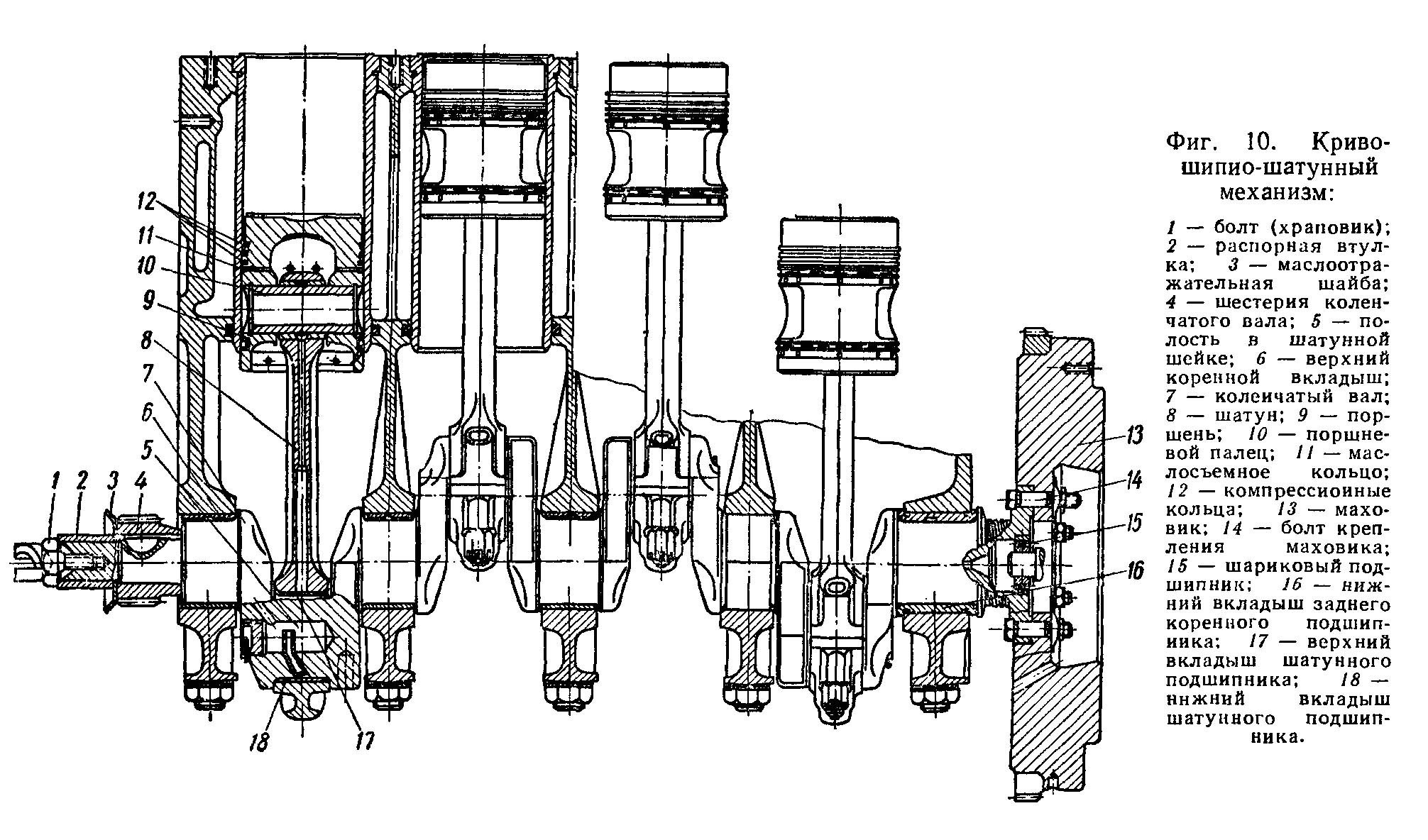

Кривошипно-шатунный механизм

Назначение кривошипно-шатунного механизма (КШМ) – превращение возвратно-поступательного передвижения поршней во вращательное движение коленчатого вала. С помощью этой системы движение поршней вверх-вниз преобразуется в крутящий момент на коленвале.

На этот механизм воздействуют максимальные механические усилия и тепловые воздействия, что выдвигает жесткие требования к материалам изготовления. Устройство КШМ рассмотрено на схеме:

Система КШМ

Под воздействием давления газов в камере сгорания поршень (9) перемещается вниз и с помощью шатуна (8) давит на шатунную шейку коленчатого вала (7). Шатунные шейки расположены под различными углами, за счет чего обеспечивается более плавное движение. Поршни имеют компрессионные кольца (12) для удержания газов и маслосъемные кольца (11) для очистки поверхности гильз от масла. Массивный маховик (13) служит накопителем кинетической энергии и помогает проходить нерабочие такты поршня.

К шатуну поршень фиксируется пальцем (10), соединение между шатуном и коленвалом через верхний (17) и нижний (16) вкладыши. Коренные шейки шатуна также вращаются на вкладышах (18). Масло под давлением подается по специальным каналам в коленчатом валу и шатунах.

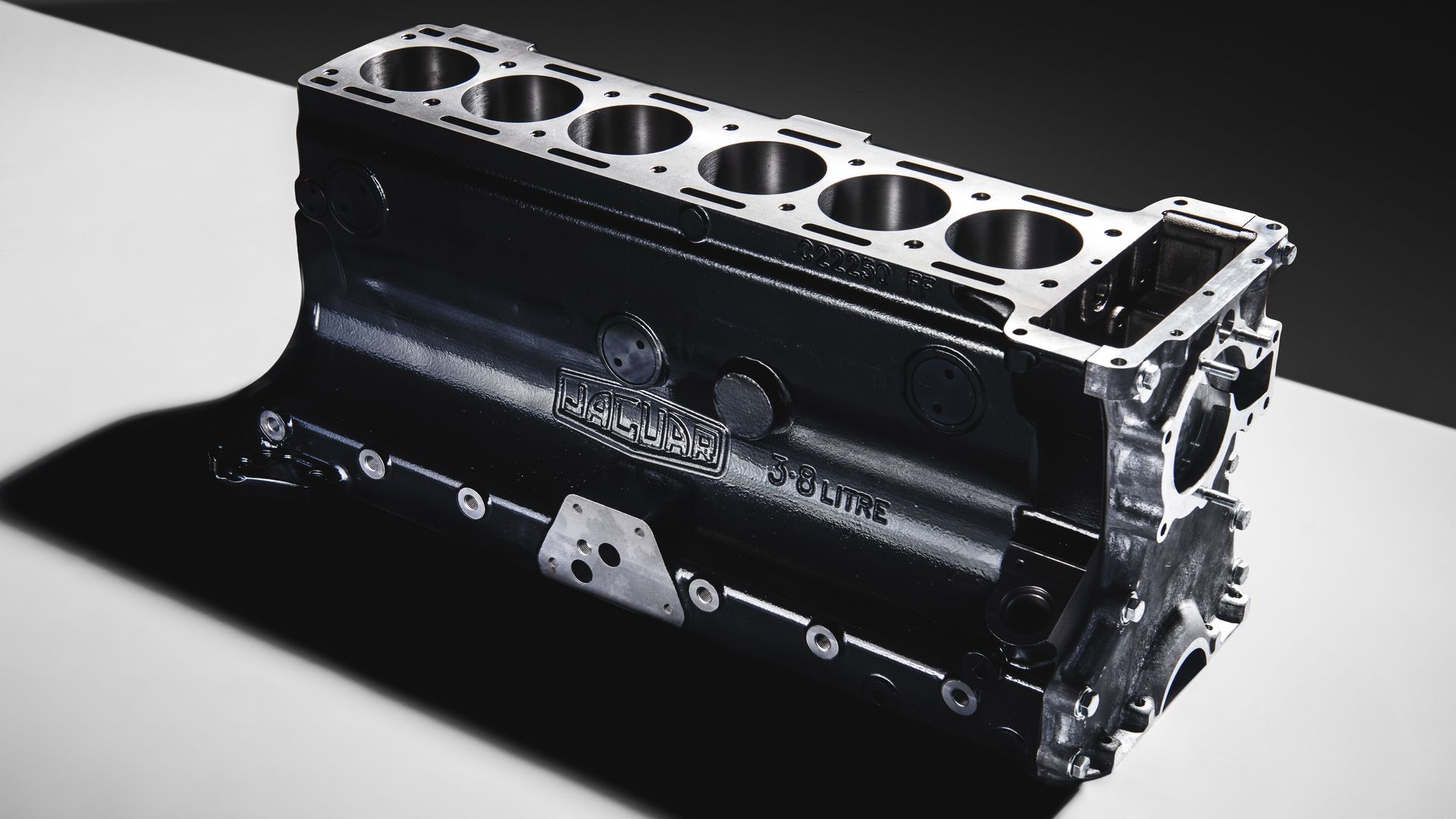

Блок цилиндров

Блок цилиндров – базовая деталь ДВС в автомобиле, к которой крепятся все главные узлы и элементы. Имеет отверстия для протока охлаждающих жидкостей, места установки гильз, коленчатого и распределительного валов. К задней по ходу части прикручивается картер сцепления, спереди крышка распределительных шестерен привода распределительного вала.

Блок цилиндров рядного шестицилиндрового двигателя

Для правильного положения головки блока предусмотрены установочные штифты. Масло к трущимся узлам подается по правому и левому магистральным каналам. По бокам расположены площадки фиксации датчиков и масляного насоса. Конкретная форма, размеры, расположение технологических отверстий и площадок зависит от марки двигателя.

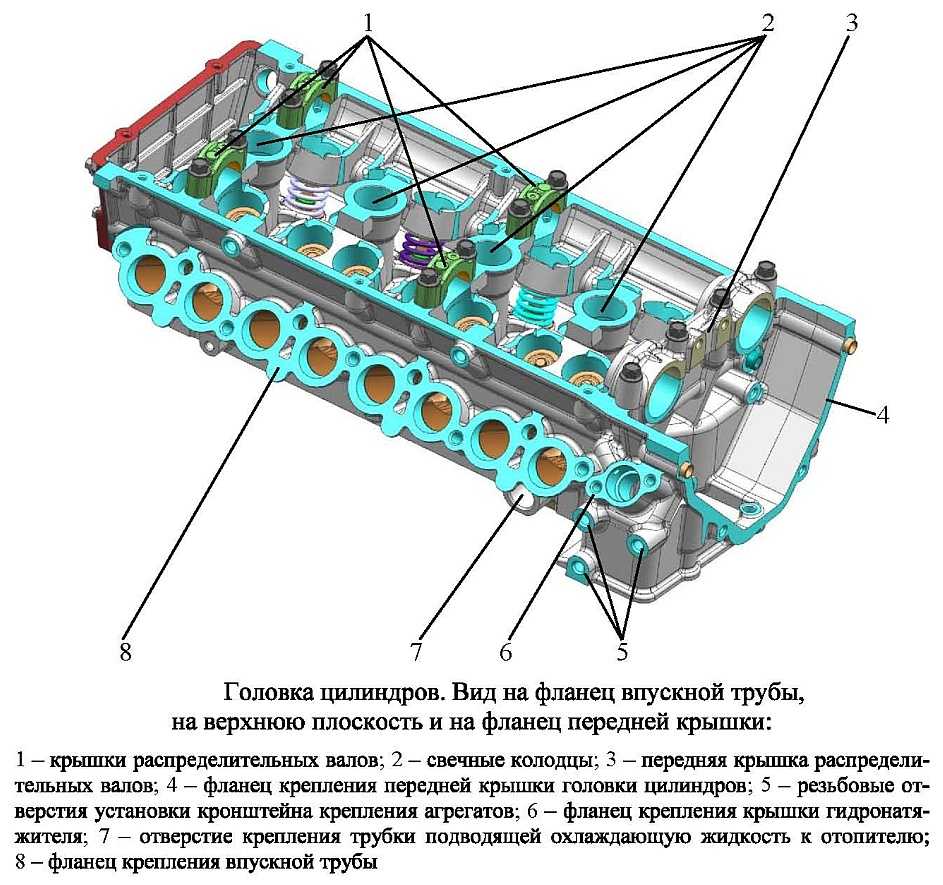

Головка блока цилиндров

Головка блока цилиндров (ГБЦ) устанавливается на блок цилиндров и используется для фиксации элементов газораспределительного механизма. Головки имеют значительные различия по геометрии и размерам с учетом типа двигателя, но функционал универсальный. Рассмотрим устройство головки на примере простого карбюраторного бензинового двигателя.

Головка блока цилиндров

Распределительные валы фиксируются в специальных гнездах передними (3) и обыкновенными крышками (1), подшипники распредвала – вкладыши скольжения. С учетом расположения камер сгорания в нижней части головки предусмотрены отверстия для вкручивания свечей зажигания. К головке крепятся передняя и верхняя крышки, для этого имеются резьбовые гнезда для шпилек. Спереди отлит специальный фланец (4) установки крышки. С противоположных сторон имеются места для фиксации впускного (8) и выпускного коллекторов. В зависимости от дополнительного оборудования предусматриваются места для их крепления (5, 6). Подвод масла и охлаждающей жидкости выполняется по специальным каналам, отлитым в теле ГБЦ.

На блок цилиндров головка фиксируется через термостойкую прокладку. Отдельные модели двигателей имеют специальную металлическую усиленную полоску для фиксации деталей системы впрыска топлива.

Плюсы и минусы ДВС

Как и каждый механизм, двигатель внутреннего сгорания имеет сильные и слабые стороны.

Плюсы:

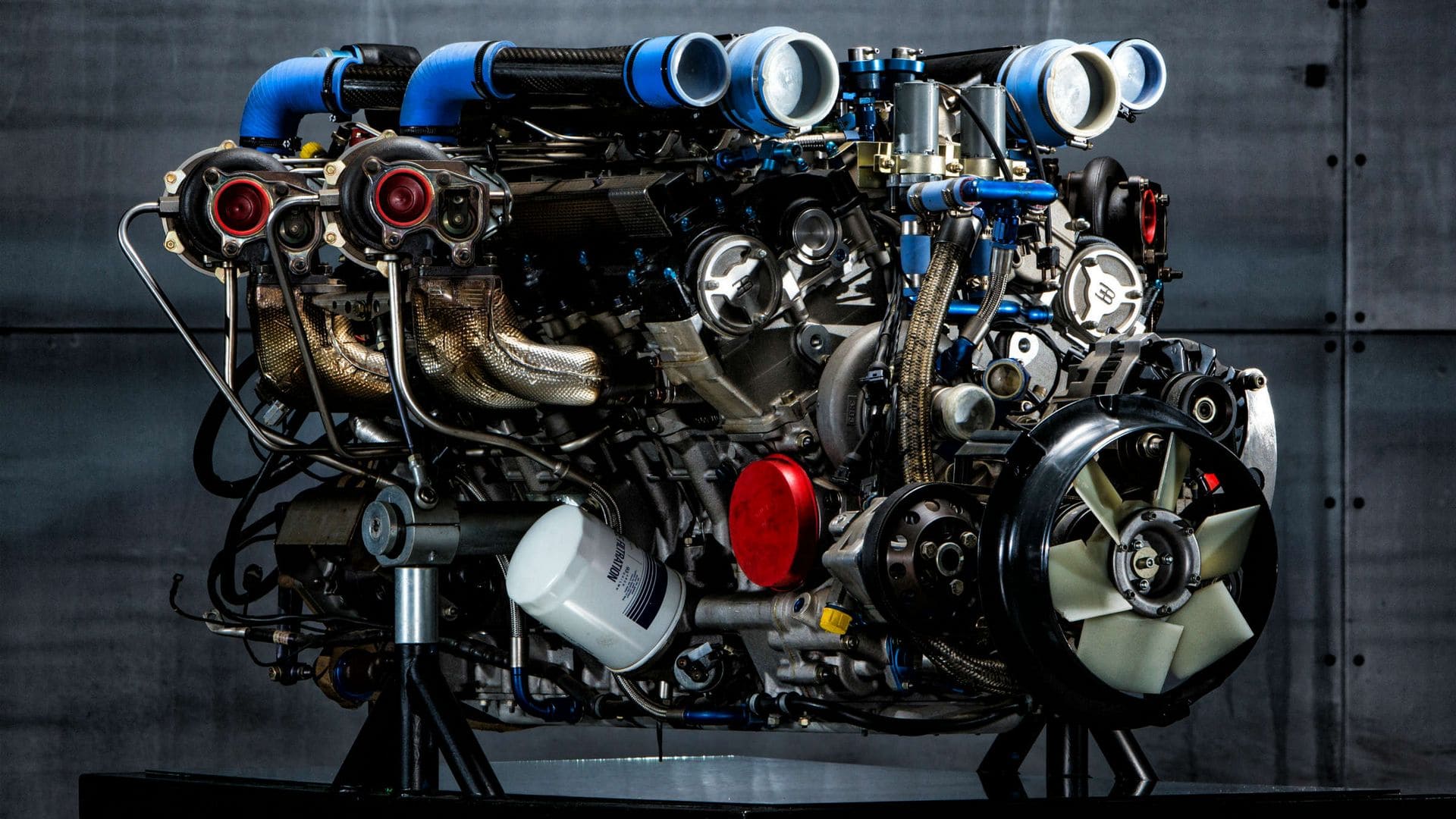

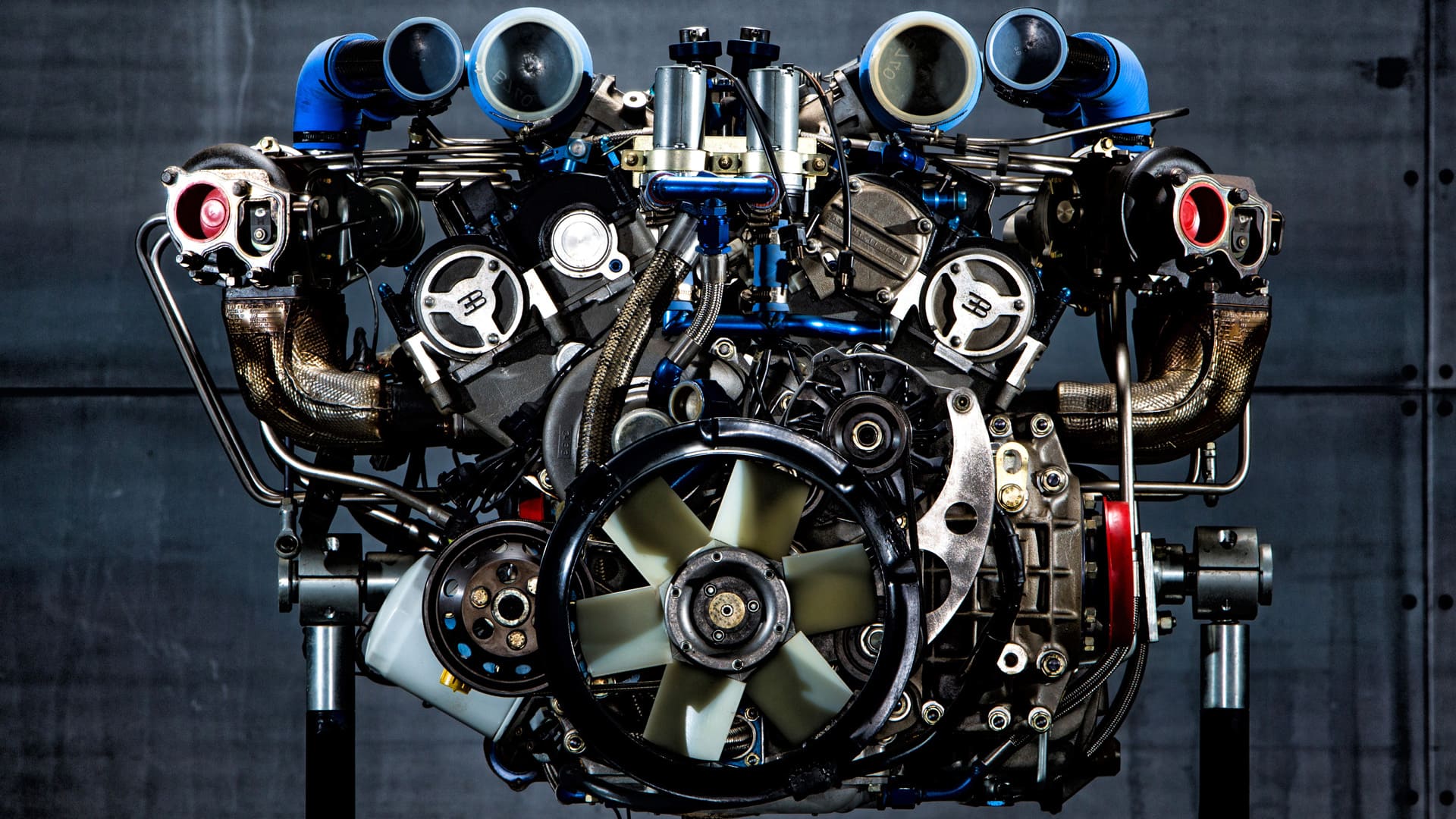

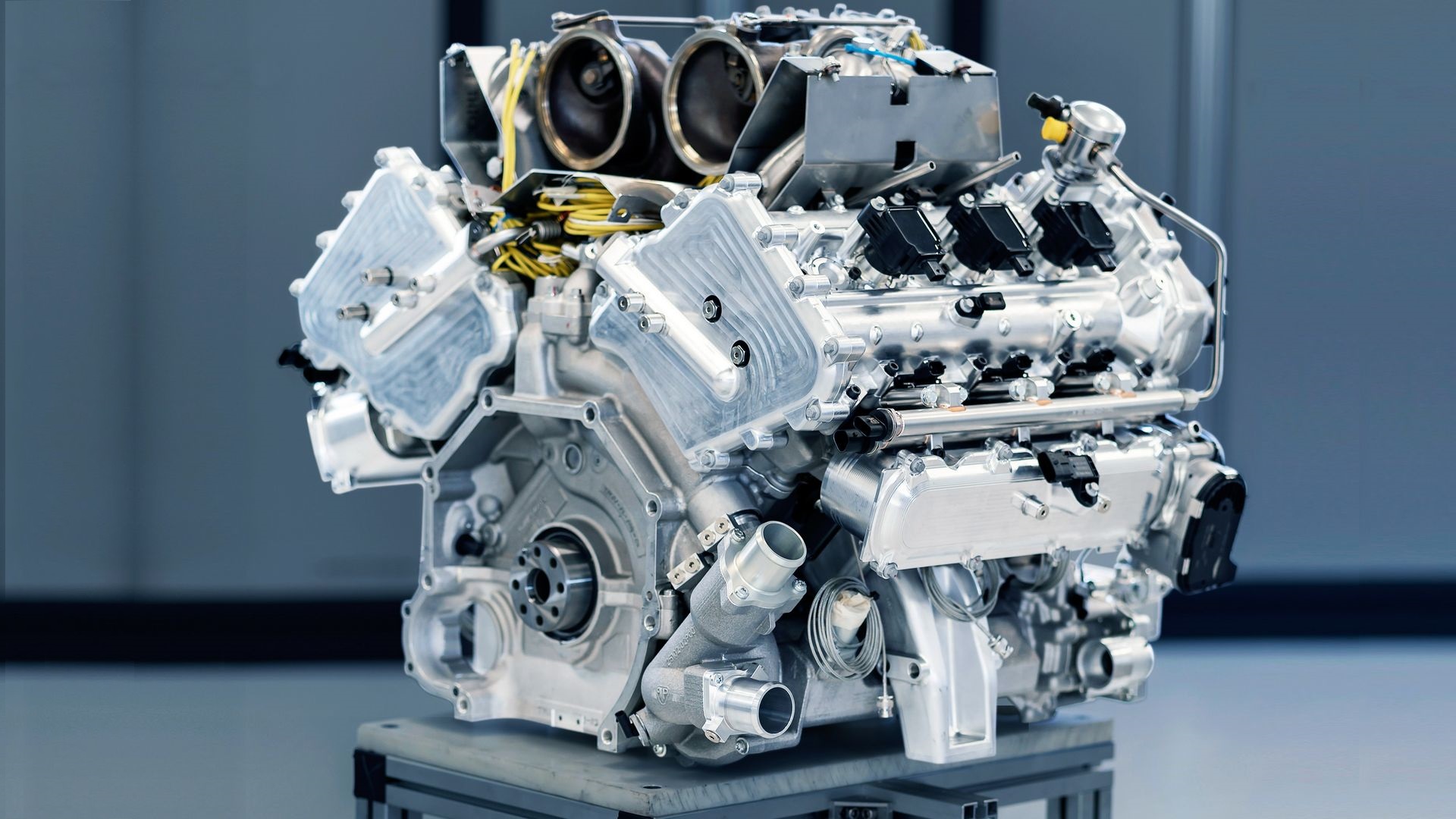

V6 3.0 двигатель Aston Martin

Минусы:

Какие технологии приходят на смену ДВС

В начале 19 столетия в Америке был принят специальный закон, регламентирующий не максимальную, а минимальную мощность двигателя. Причина – надо было расширить рынок сбыта большого количества нефтепродуктов. На автомобили устанавливались огромные мощные моторы, на расход бензина и выбросы ядовитых газов никто внимания не обращал. Сегодня ситуация резко поменялась, большинство стран подписали декларацию о снижении вредных выбросов в атмосферу. Начался жесткий контроль по СО2 из-за потепления климата планеты, как следствие, приняты строгие требования по выхлопным газам, больше внимания уделяется экономичности ДВС. Евросоюз одобрил решение о запрете продажи автомобилей с ДВС с 2035 года. Какие страны впереди всех по запретам?

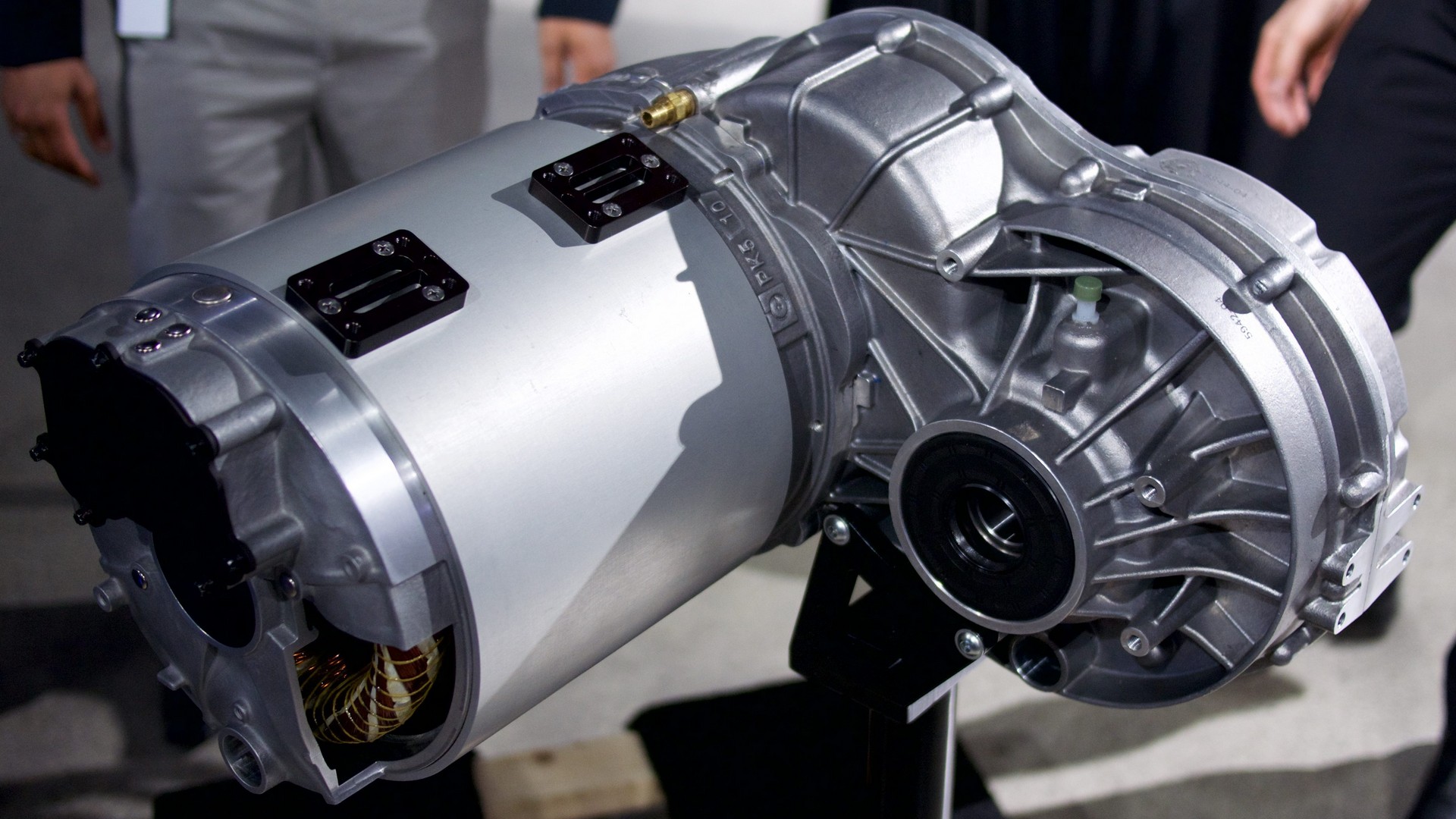

Электродвигатель LucidAir

Интересно знать, что и в России рассматривался вопрос об отказе от автомобилей с двигателями внутреннего сгорания с 2035 года. Правда, вместо стремления к уменьшению вредных выбросов, у нас на законодательном уровне принято решение о «реверсном» движении В РФ с прошлого года разрешено использовать на автомобилях двигатели с выхлопными газами по стандарту Евро-1. Кстати, в Европе работают над принятием нормы Евро-7. То есть, отечественные «новые» машины почти без ограничений вредных выбросов. В развитые страны въезд на таких автомобилях уже давно запрещен.

Мир движется к отказу от нефтепродуктов в качестве топлива, в перспективе электромобили и двигатели, работающие на водороде. Рост электромобилей сдерживается относительно большой стоимостью литий-ионных аккумуляторов и небольшим запасом хода в сравнении в ДВС. Но наука не стоит на месте, уже есть технологии уменьшения цены аккумуляторов, а пробег от одной зарядки достигает 500 километров. Что касается водорода, то пока обнадеживающих перспектив нет. Среди причин не только технические, но и яростное сопротивления богатого нефтяного лобби. Независимые эксперты авторынка в один голос утверждают, что полного отказа от ДВС в ближайшей перспективе не предвидится.

Кстати, недавно мы также рассказывали про устройство оппозитного двигателя внутреннего сгорания.

Читайте также в нашем журнале: