Карбюратор (в переводе с французского “carburateur” означает “смешивание”) – узел системы подачи топлива в камеры сгорания, отвечающий за ее характеристики. Горючая смесь готовится при перемешивании определенного количества топлива с воздухом. Устанавливается на впускных коллекторах или непосредственно на цилиндре, ранее использовался на всех видах бензиновых ДВС.

Первый патент на устройство получил Вильям Бартнер в 1838 году, хотя конструкцию разработал Луиджи де Кристофорис еще в 1814 году. С течением времени принцип действия и технические параметры постоянно улучшались, современные карбюраторы ничем не напоминают своих «прадедов». Появились различные инженерные решения, значительно расширились возможности.

Несколько десятилетий тому назад топливная система бензиновых двигателей обязательно имела карбюраторы. Они подготавливали смесь с учетом режима работы, подача в камеры сгорания осуществлялась через коллекторы за счет образования вакуума при движении поршня из верхней мертвой точки в нижнюю. За многие годы конструкции постоянно совершенствовались, разрабатывались новые технические решения, карбюраторы прошли путь развития от простейших конструкций до сложных агрегатов с большим количеством элементов. Повышалась надежность и эффективность работы, улучшались динамические показатели двигателей. Какие изменения происходили, какие принципы смешивания использовались, как они влияли на параметры ДВС? Но чтобы это понять, для начала стоит познакомиться с классификацией карбюраторов.

Виды карбюраторов

Из-за многообразия технологий изготовления и принципов работы карбюраторы принято классифицировать в зависимости от способа подготовки топливной смеси и инженерных особенностей.

Виды карбюраторов по подготовке топливной смеси

Одна из главных задач карбюратора – смешать бензин с воздухом. Технология процесса подготовки топливной смеси в карбюраторах постоянно совершенствовалась, в результате появилось деление на различные виды.

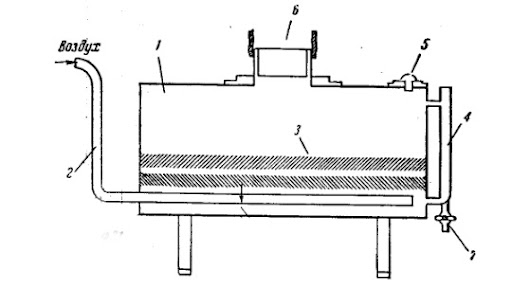

Барботажный карбюратор

Самый первый карбюратор, использовавшийся на бензиновых двигателях. Конструкция очень простая, но малоэффективная – параметры топливной смеси не могли обеспечить оптимальные условия работы двигателя. На автомобилях использовался пластинчатый вид барботажных карбюраторов, существуют еще трубчатые и шариковые.

Барботажный карбюратор состоит из следующих частей:

1. Металлический корпус; 2. Трубка для подачи атмосферного воздуха; 3. Пластины для испарения бензина; 4. Указатель уровня топлива; 5. Отверстие для подачи бензина из топливного бака; 6. Отверстие для отвода смеси в камеру сгорания; 7. Кран слива излишков бензина.

Бензин из бака поступал на испарительные пластины, рассчитывался их диаметр и количество. Топливо испарялось, пары смешивались с воздухом и подавались в камеру сгорания. Излишки бензина отводились в специальную емкость и возвращались обратно в топливный бак.

Это были громоздкие и взрывоопасные конструкции, качество топливной смеси сильно зависело от температуры воздуха. При резком увеличении нагрузки двигатель терял обороты – смесь не обогащалась. Карбюратор имел большое количество недостатков, но с его помощью удалось добиться главного – впервые бензиновый двигатель смог работать на автомобилях.

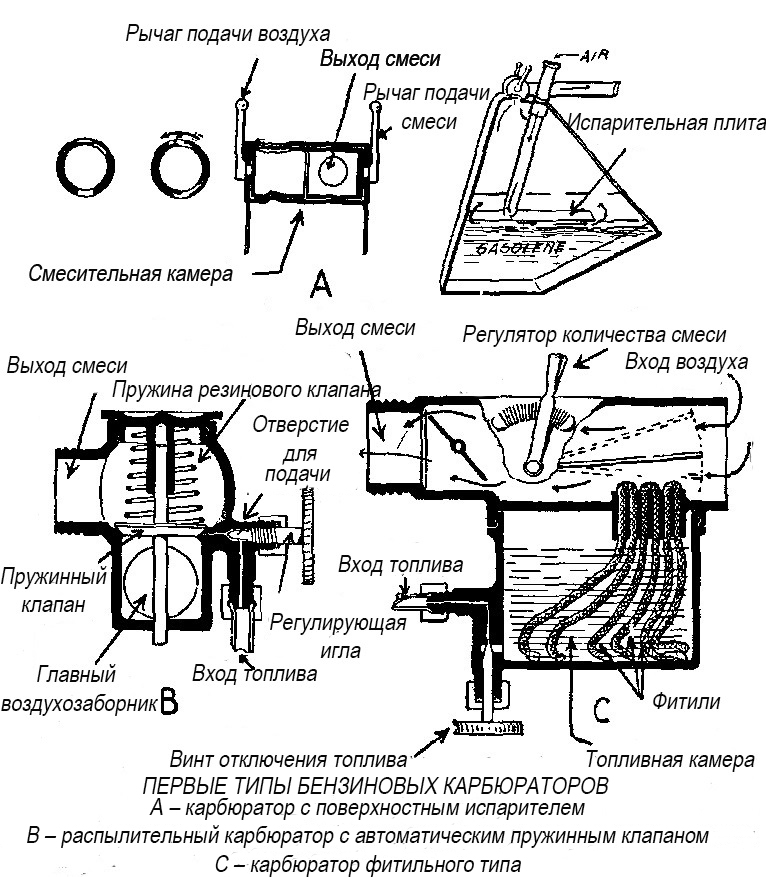

Фитильный карбюратор

Еще одна старая разработка, принцип действия фитильного карбюратора основывается на явлении капиллярного движения жидкостей (конструкция схожа с керосиновой лампой).

За счет поверхностного натяжения возникает капиллярное движение топлива вверх. Фитили содержат много капилляров, что позволяет бензину подниматься на довольно большую высоту, преодолевая силу тяжести. Фитили выходят непосредственно в коллектор, бензин испаряется, смешивается с воздухом и попадает в камеры сгорания. По своей эффективности такие устройства почти не отличаются от барботажных карбюраторов, но зато более безопасны и менее требовательны к качеству топлива чем последние. На двигателях внутреннего сгорания уже не встречаются.

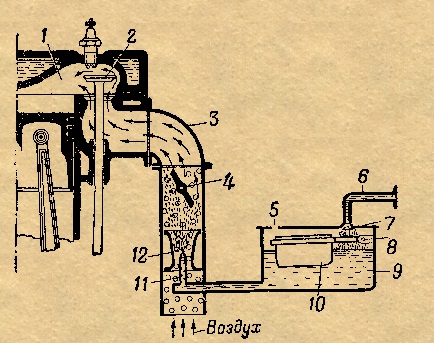

Поплавковый карбюратор

Наиболее распространенный тип автомобильных карбюраторов. Широкое распространение получил благодаря наиболее стабильным параметрам смеси и высоким эксплуатационным качествам.

Поплавковый карбюратор состоит из следующих частей:

1. Цилиндр двигателя; 2. Впускной клапан; 3. Впускной коллектор; 4. Дроссель; 5. Отверстие для выравнивания атмосферного давления; 6. Топливопровод из бака; 7. Запорная игла подачи топлива; 8. Ось качающегося поплавка; 9. Поплавковая камера; 10. Поплавок; 11. Жиклер для контроля подачи бензина; 12. Диффузор для смешивания топливной смеси и увеличения скорости воздушного потока.

Принцип действия поплавкового карбюратора:

Топливо из бака в коллектор подается за счет работы закона Бернулли. Для обеспечения стабильного количества топлива в баке используется поплавковая камера с запирающей иглой. Назначение поплавка – открывать и закрывать отверстие подачи топлива, благодаря чему в баке поддерживается постоянный уровень топлива. Для выравнивания атмосферного давления в баке применяется балансировочное отверстие.

Движущиеся потоки воздуха имеют более низкое давление, чем атмосферное (закон Бернулли). На этом принципе работает большинство конструкций карбюраторов. Разность давлений поднимает топливо из емкости и подает в коллектор по специальной трубочке. Далее оно смешивается с потоками воздуха и направляется в камеры сгорания. Количество бензина регулируется диаметром жиклера на трубке и параметрами воздушного потока.

Для улучшения характеристик диффузор имеет специальный профиль (сопло Лаваля), за счет чего существенно возрастает скорость движения и улучшается однородность перемешивания бензина с воздухом. Современные разработки имеют более десятка различных приспособлений и узлов, позволяющих значительно улучшать технические и эксплуатационные характеристики карбюраторов.

Мембранно-игольчатый карбюратор

Проблема всех поплавковых карбюраторов – оптимально они работают только в горизонтальном положении. При наклоне меняется уровень бензина в поплавковой камере, а от этого параметра зависят характеристики топливной смеси. Допускается только кратковременная работа под незначительным наклоном, и то смесь уже не будет полностью соответствовать заданным показателям. Этого недостатка лишены мембранно-игольчатые карбюраторы, они обеспечивают постоянные характеристики смеси вне зависимости от положения устройства.

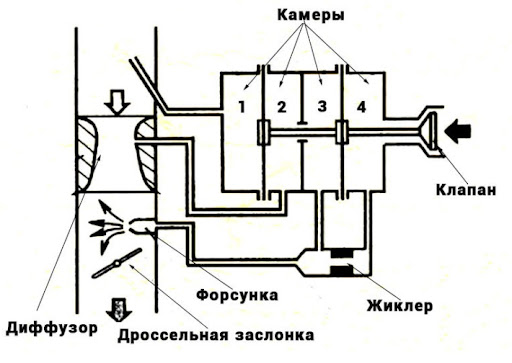

Скорость воздушного потока регулируется дроссельной заслонкой и зависит от скорости движения поршня и его диаметра. Первая камера карбюратора присоединяется к коллектору перед диффузором, за счет чего в ней увеличивается давление в сравнении с параметрами воздушного потока на выходе. Вторая камера соединена в месте наименьшего давления воздуха при прохождении через диффузор – как следствие, в ней давление уменьшается.

Разность давлений воздействует на мембрану, она прогибается и с помощью штока открывает клапан подачи бензина. Топливо попадает в четвертую камеру, далее с помощью жиклера распыляется в диффузоре и подается в камеру сгорания двигателя. По мере расхода бензина из четвертой камеры наполняется третья – обеспечивается бесперебойная подача топлива. Возврат мембран в исходное положение делается при помощи пружин.

Недостатки мембранно-игольчатого карбюратора: сложность регулировок параметров топливной смеси, нестабильные характеристики при работе.

Виды карбюраторов по инженерным особенностям

Конструктивные подходы в изготовлении карбюраторов со временем тоже менялись, поэтому эти устройства принято классифицировать и по инженерным особенностям.

Направленность воздушно-топливной смеси

В зависимости от направления движения топливной смеси к поверхности поршня карбюраторы могут быть с:

Наиболее эффективными по качеству смеси и экономичности двигателя считаются карбюраторы с нисходящим потоком. Еще одно преимущество такого инженерного решения – удобное для технического обслуживания и регулировки расположение на двигателе, он находится в доступном месте.

Количество смесительных камер

В зависимости от требований к техническим характеристикам топливной смеси конструкторы используют варианты с различным количеством камер.

На одном двигателе (многорядных, оппозитных, спортивных, авиационных) может монтироваться сразу несколько карбюраторов. За счет такого решения минимизируются риски расслаивания топливной смеси при движении по длинным коллекторам.

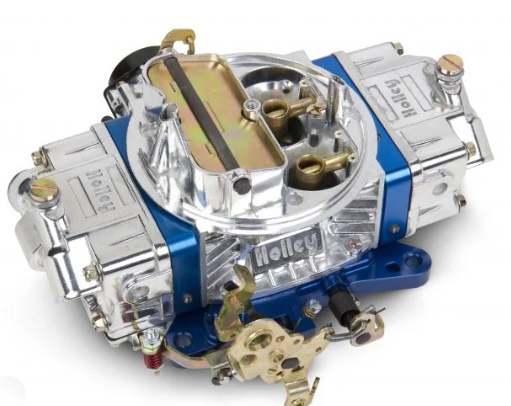

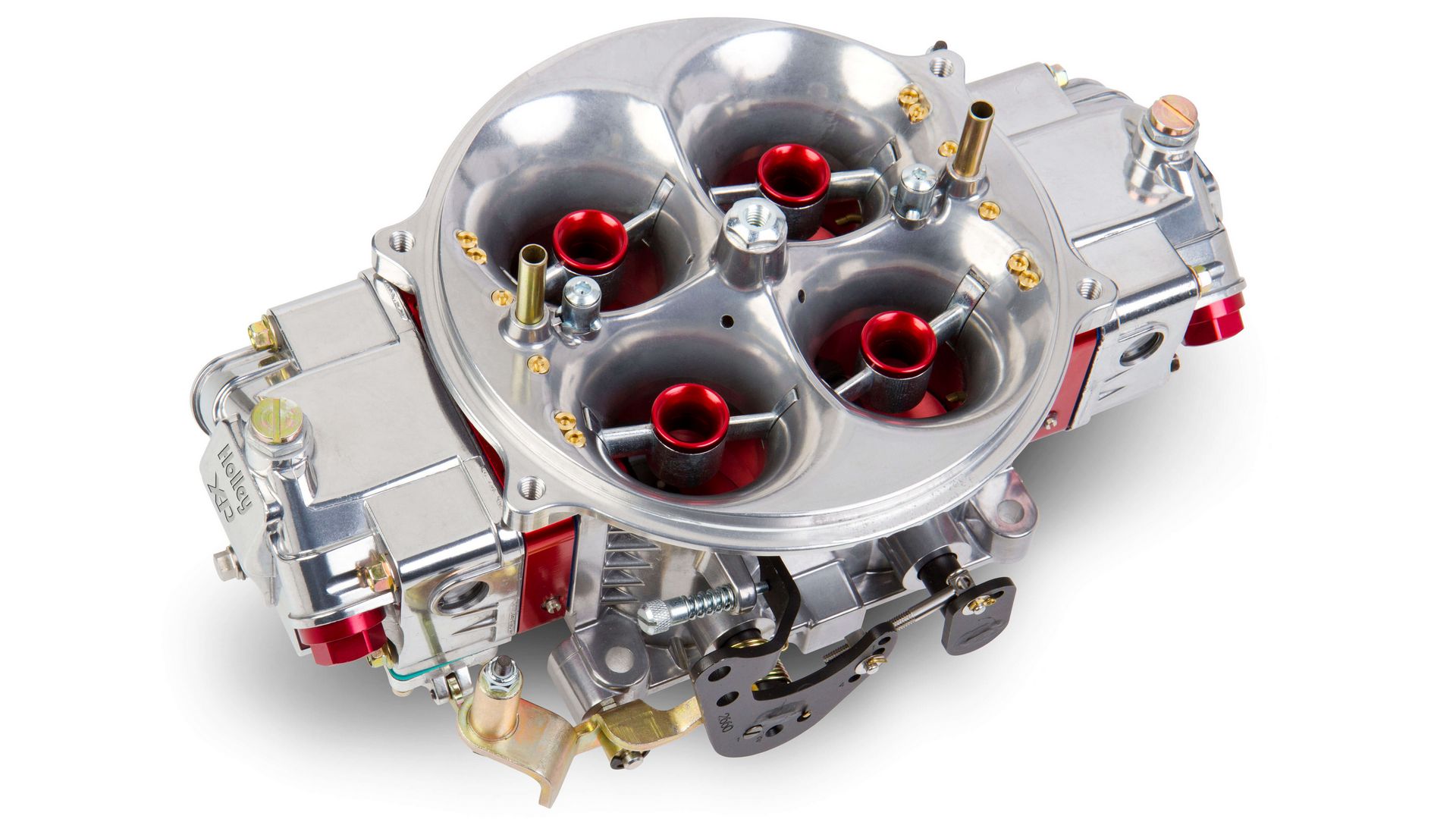

Четырехкамерный карбюратор

Параметры распылителя

Распылители служат для подачи дозированного топлива от ускорительного насоса в смесительную камеру при резком увеличении оборотов двигателя. Он подают дополнительную порцию бензина, топливо обогащается и имеет большую энергию при воспламенении. Могут быть постоянно открытыми или с запирающим клапаном. Вторые предотвращают подсос топлива через ускорительный насос.

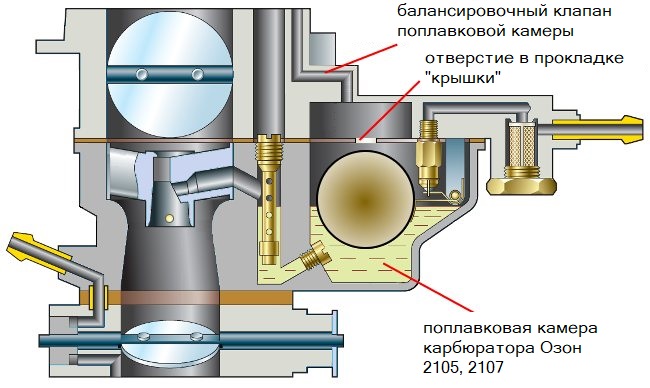

Тип вентиляции поплавковой камеры

Для нормальной работы карбюратора в поплавковой камере необходимо поддерживать стабильный уровень топлива и давление. Уровень бензина контролируется запирающей иглой и бензонасосом. А давление стабилизируется за счет его выравнивания с атмосферным.

Воздух в поплавковую камеру поступает через специальное отверстие непосредственно из атмосферы (несбалансированные) или из полости корпуса воздушного фильтра (сбалансированные). Неочищенный воздух создает существенные проблемы для топливной системы, несбалансированный тип вентиляции поплавковой камеры используется очень редко.

Порядок открытия дроссельных заслонок

Дроссельные заслонки вторичных камер могут открываться параллельно или последовательно. Подбор зависит от технических характеристик двигателей.

Способ открытия заслонок

Разработаны конструкции карбюраторов с принудительным и автоматическим открытием заслонок. Второй вариант более сложный, но позволяет увеличивать гарантийный пробег двигателя за счет уменьшения пиковых нагрузок.

Устройство карбюратора

С инженерной точки зрения наиболее распространенные поплавковые карбюраторы состоят из одинаковых по функциям узлов. Различия только в их технических параметрах, месте расположения и типах управления. Рассмотрим устройство карбюратора на примере известного отечественного бренда Pekar. Его продукция используется на автомобилях «Волга», «ВАЗ», «ПАЗ» и «Газель».

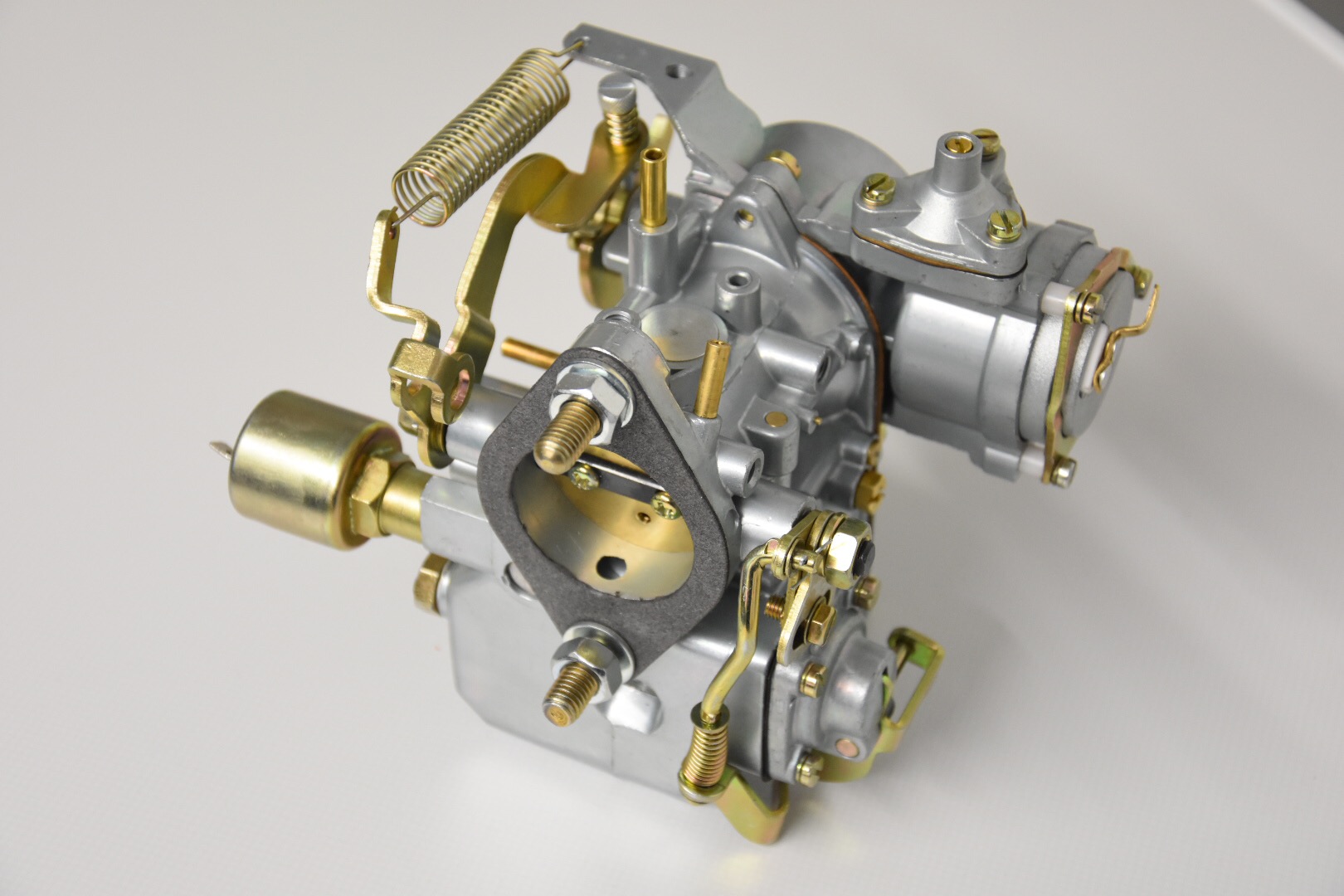

Наиболее известна марка карбюратора этого бренда Солекс 21083. Устройство двухкамерное, падающий поток смеси, дроссельные заслонки открываются последовательно.

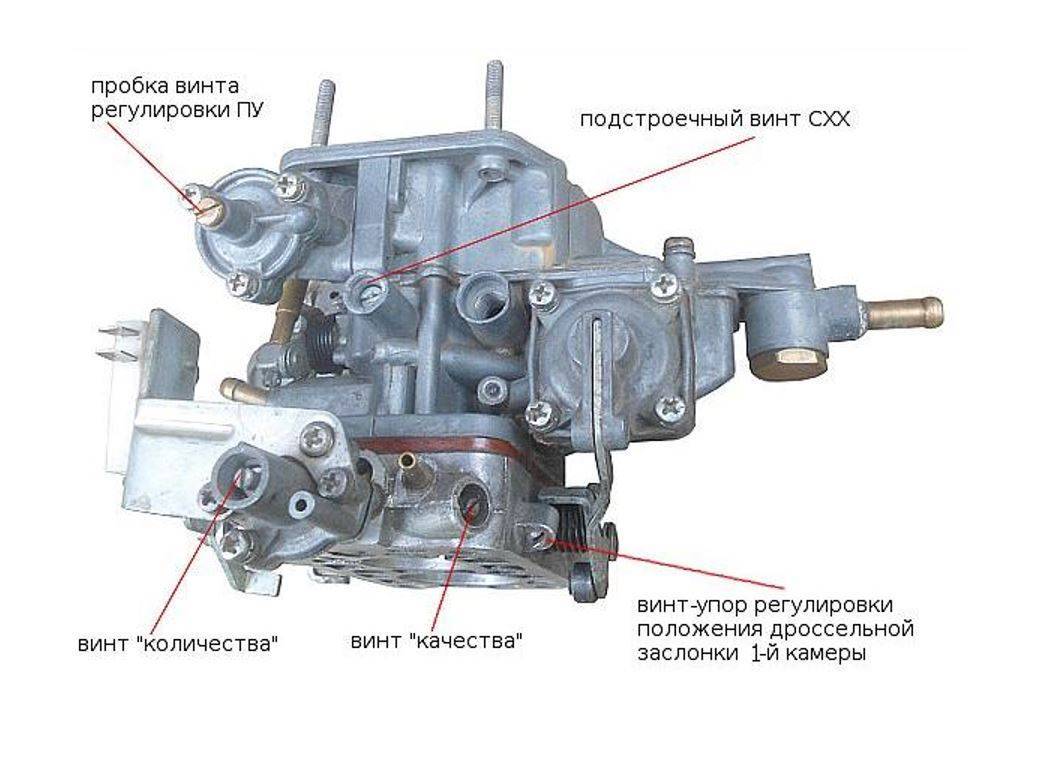

Внешний вид карбюратора Солекс 21083

Карбюратор эмульсионного типа со сбалансированной поплавковой камерой, зона дросселя первой камеры имеет электрический подогрев на выходе распыленного топлива с воздушными потоками из системы холостого хода – упрощается запуск холодного двигателя. Установлена блокировка второй камеры при не полностью открытой заслонке воздуха.

Для экономии топлива есть экономайзер мощностных режимов и эконостат, система переходной камеры, ускорительный насос и специальное пусковое устройство диафрагменного типа. Для контроля оптимальных режимов работы двигателя электромагнитные элементы (клапаны и датчики) соединяются с блоком электронного управления автомобиля.

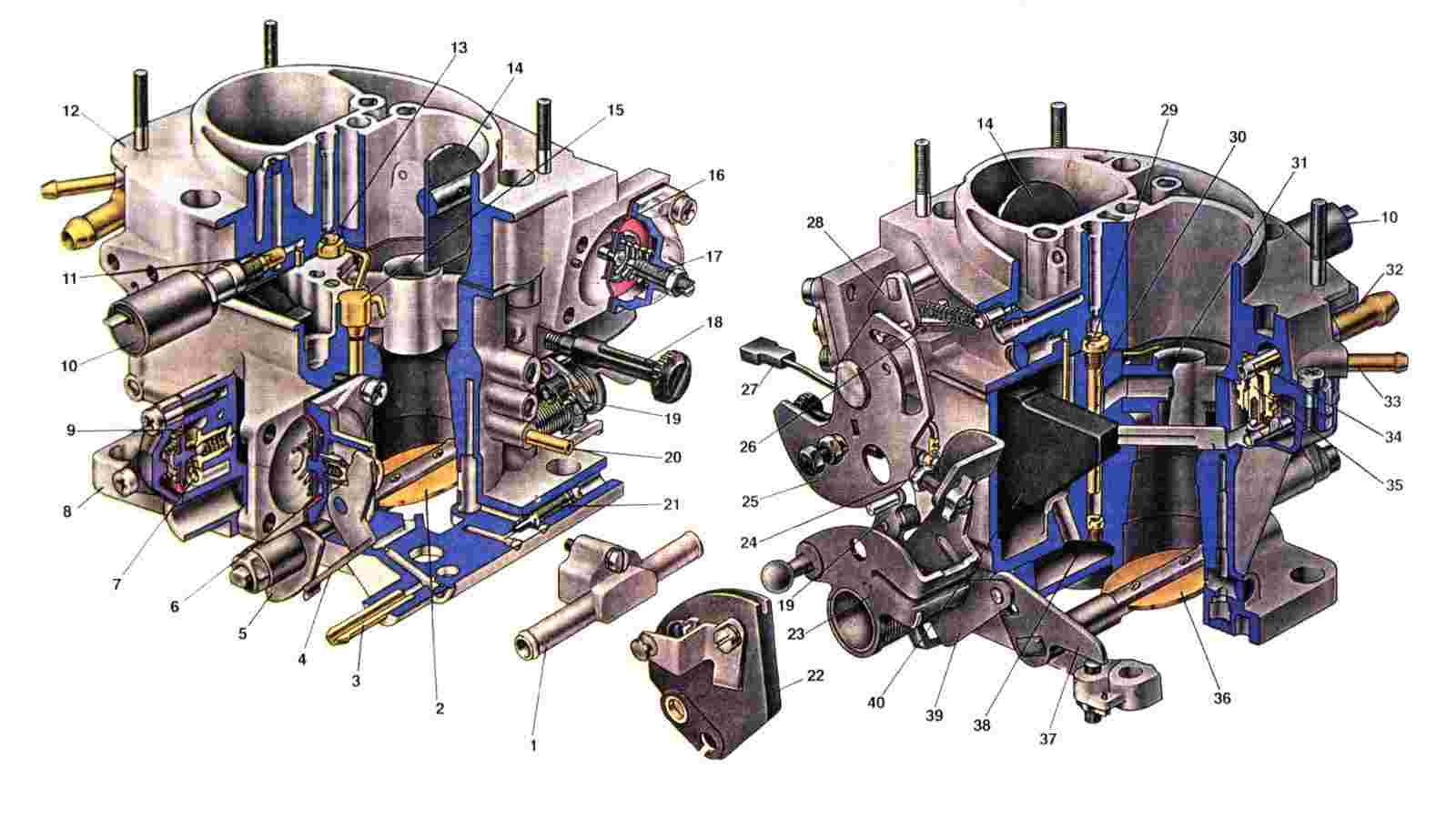

Схема карбюратора Солекс 21083

1. Блок для подогрева карбюратора до рабочей температуры; 2. Заслонка дросселя первой смесительной камеры; 3. Патрубок для отсоса газов из картера; 4. Рычаг ускорительного насоса; 5. Кулачок ускорительного насоса; 6. Диафрагма насоса ускорителя; 7. Жиклер экономайзера на мощностных режимах; 8. Корпус; 9. Диафрагма экономайзера при работе на мощностных режимах; 10. Электромагнитный клапан (запорный); 11. Жиклер для смеси в режиме холостого хода; 12. Карбюраторная крышка; 13. Главный жиклер воздуха первой смесительной камеры; 14. Заслонка воздуха; 5. Клапан подачи бензина и распылитель ускорительного насоса; 16. Диафрагма ускорителя; 17. Винт для регулировки количества бензина пускового устройства; 18. Винт для регулировки смеси при холостых оборотах; 19. Рычаг для блокировки второй смесительной камеры; 20. Патрубок, подающий разрежение в цилиндрах к регулятору зажигания; 21. Винт для регулировки качества смеси на холостых оборотах; 22. Узел управления заслонками дросселей; 23. Приводной рычаг дроссельных заслонок; 24. Винт для регулировки степени открывания заслонок первой смесительной камеры; 25. Рычаг привода дроссельной заслонки; 26. Шток устройства запуска двигателя; 27. Провод отключателя экономайзера принудительного холостого хода; 28. Рычаг привода воздушной заслонкой; 29. Главный жиклер подачи воздуха во вторую смесительную камеру; 30. Трубка движения эмульсии топлива; 31. Распылитель второй камеры; 32. Патрубок для подачи бензина; 33. Патрубок для отвода излишков топлива в бак; 34. Фильтр очистки бензина от твердых примесей; 35. Клапан запора подачи; 36. Заслонка дросселя второй камеры; 37. Рычаг привода заслонки второй камеры; 38. Жиклер топлива второй камеры; 39. Привод заслонки второй смесительной камеры; 40. Плавок регулировки уровня бензина.

Для изменения характеристик топливной смеси в зависимости от конкретных условий эксплуатации автомобиля допускается установка некоторых элементов карбюратора с приспособленными параметрами.

Одно из весомых преимуществ такого типа карбюраторов – простая регулировка параметров смеси, нет надобности посещать специализированные автомастерские.

Принцип работы карбюратора

Функционирование всех поплавковых карбюраторов идентично, незначительные отличия связаны с использованием дополнительных электрических датчиков и приводов, улучшающих их характеристики.

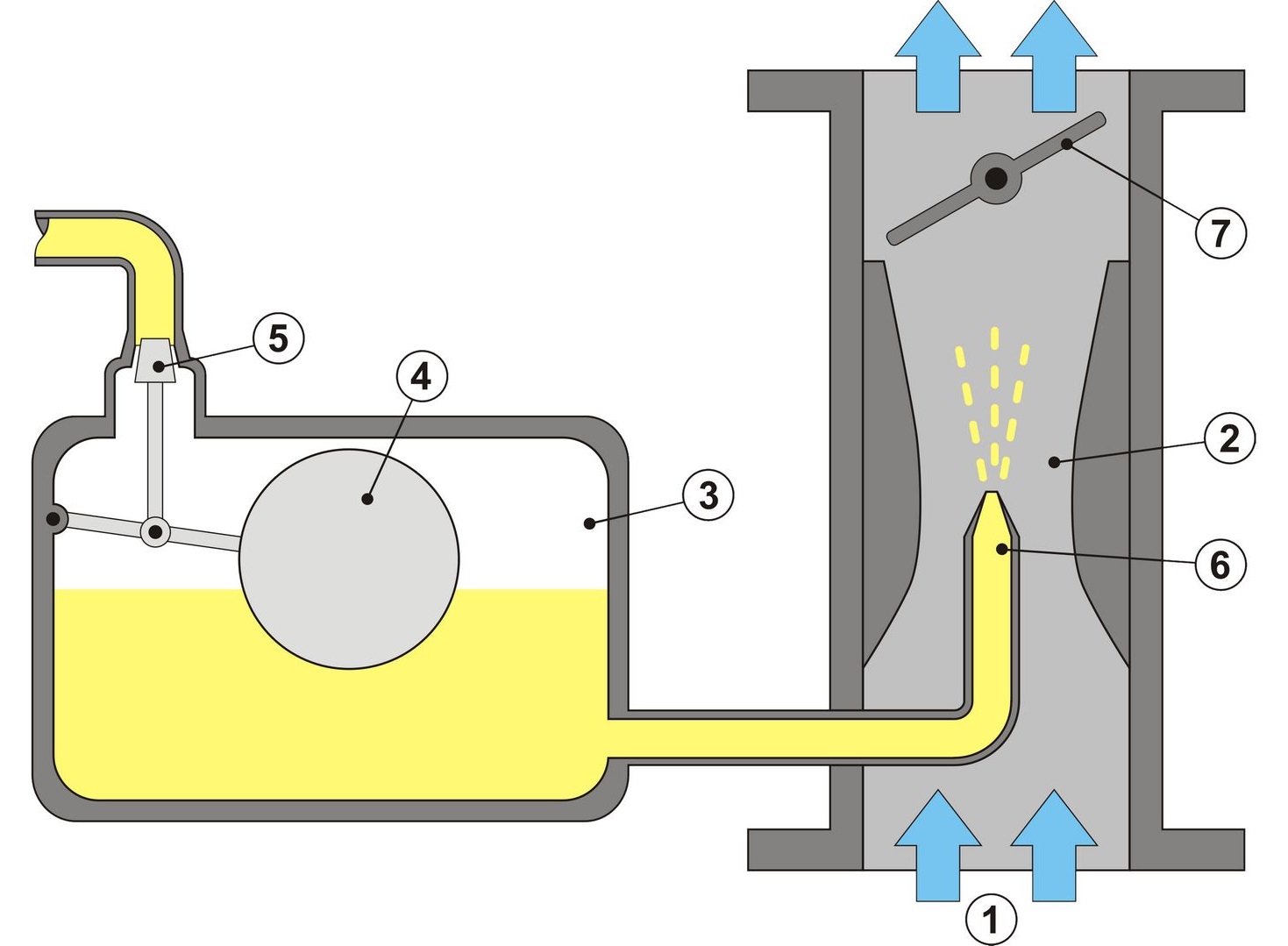

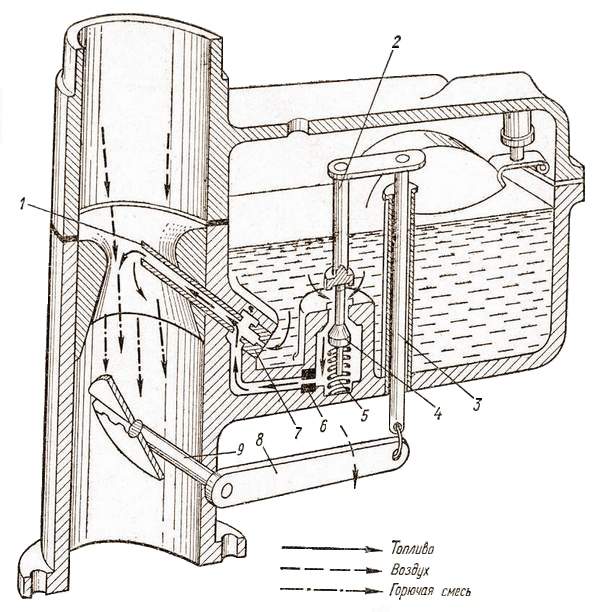

Устройство поплавкового карбюратора:

- Вход атмосферного воздуха; 2. Диффузор; 3. Поплавковая камера; 4. Поплавок; 5. Запорный игольчатый кран; 6. Распылитель; 7. Заслонка.

Топливный насос подает предварительно очищенный бензин в поплавковую камеру (3). Для поддержки постоянного уровня установлен запорный игольчатый клапан (5). Привод клапана выполняется поплавком (4) с помощью рычагов.Это важное условие для оптимальной работы карбюратора, в противном случае жиклеры будут пропускать неправильное количество бензина. Топливная смесь будет или слишком обогащенной, или очень бедной. Как следствие – резкое падение динамических характеристик двигателя или перерасход бензина.

По каналу бензин подается в распылитель (6) диффузора (2), засасывание выполняется за счет вакуума (разрежения) в диффузоре при работающем двигателе. Количество подаваемого в цилиндр бензина зависит от двух факторов: диаметра распылителя и скорости воздушного потока. На входе засасывается очищенный атмосферный воздух (1). Специальное сечение диффузора создает большое завихрение и дополнительно ускоряет воздушный поток. За счет этого топливная смесь становится однородной, бензин переходит в газообразное состояние. Степень открытия заслонки (7) регулирует объем топливной смеси, попадающей в камеры сгорания.

Важными элементами карбюратора также являются ускорительный насос и экономайзер.

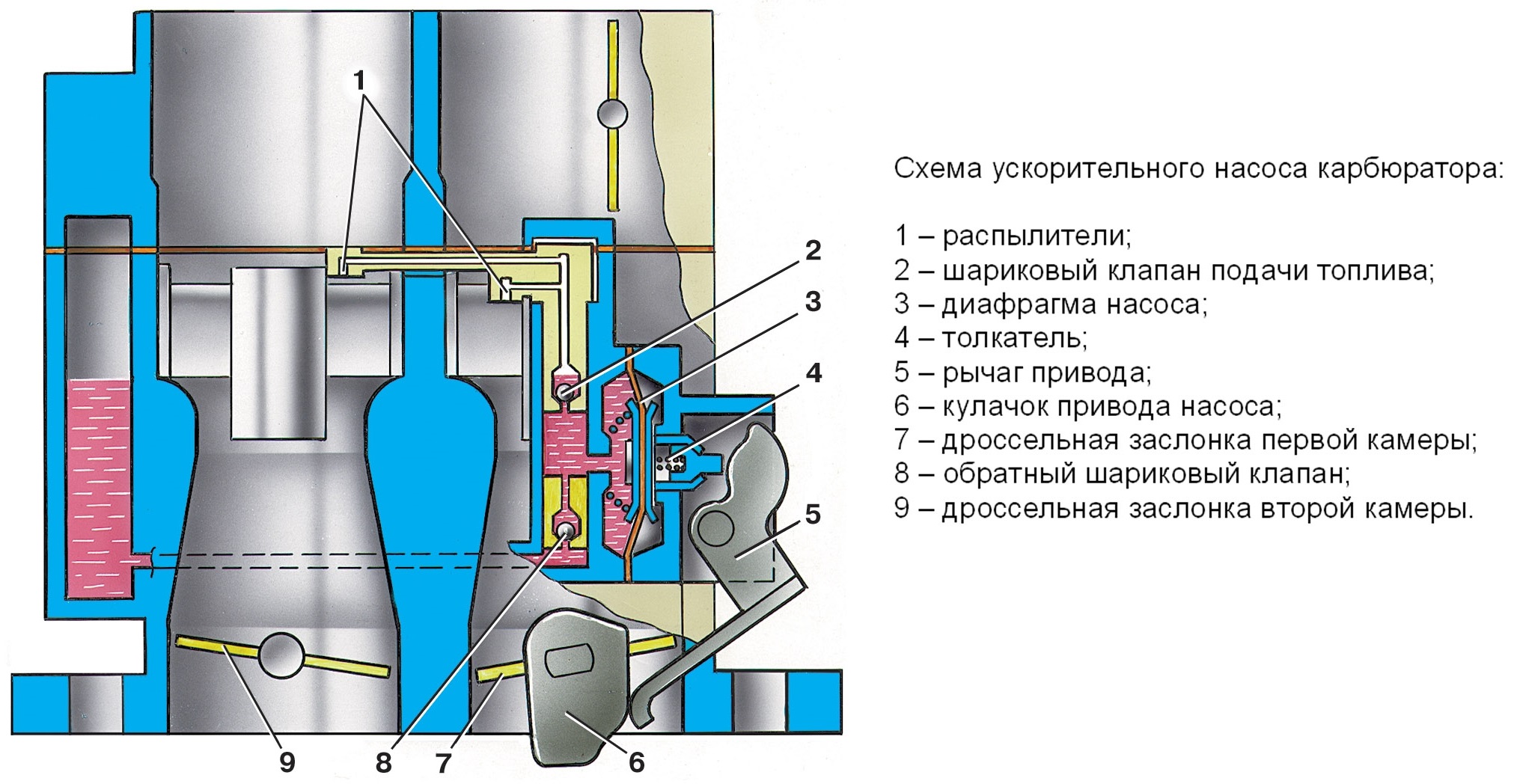

Как работает ускорительный насос

При резком нажатии акселератора обороты двигателя не могут адекватно увеличиться – главный топливный жиклер не может обеспечить обогащенную смесь. Для решения этой проблемы используется ускорительный насос.

Схема ускорительного насоса карбюратора

При резком нажатии на педаль газа кулачок привода (6) на оси дроссельной заслонки (7) воздействует на рычаг (5), связанный с диафрагмой насоса (3) с помощью толкателя (4). Она прогибается, создает давление бензина в корпусе – открывается шариковый клапан подачи топлива (2) и порция бензина попадает в распылители (1). При отпускании педали акселератора пружина отводит диафрагму назад, создается разрежение, шариковый клапан подачи топлива (2) закрывается, а открывается обратный клапан (8) и бензин опять заполняет насос.

Как работает экономайзер

Узел обогащает смесь до необходимого количества бензина при работе двигателя на максимальной мощности. За счет чего экономится топливо, улучшаются характеристики двигателя.

При полностью открытой дроссельной заслонке для максимальной мощности главный жиклер не может подготовить смесь с необходимыми характеристиками. При открытии заслонки примерно на 85–90% от максимального положения шток экономайзера передвигается и открывает клапан дополнительной подачи топлива в распылитель. Оно уже не проходит через главный жиклер, а поступает по отдельному каналу. Привод штока может быть рычажным от оси заслонки или вакуумным.

Для улучшения характеристик конструкторы применяют различные датчики и приводы.

Плюсы и минусы карбюратора

Как и любой узел автомобиля, карбюраторы имеют свои плюсы и минусы.

Плюсы:

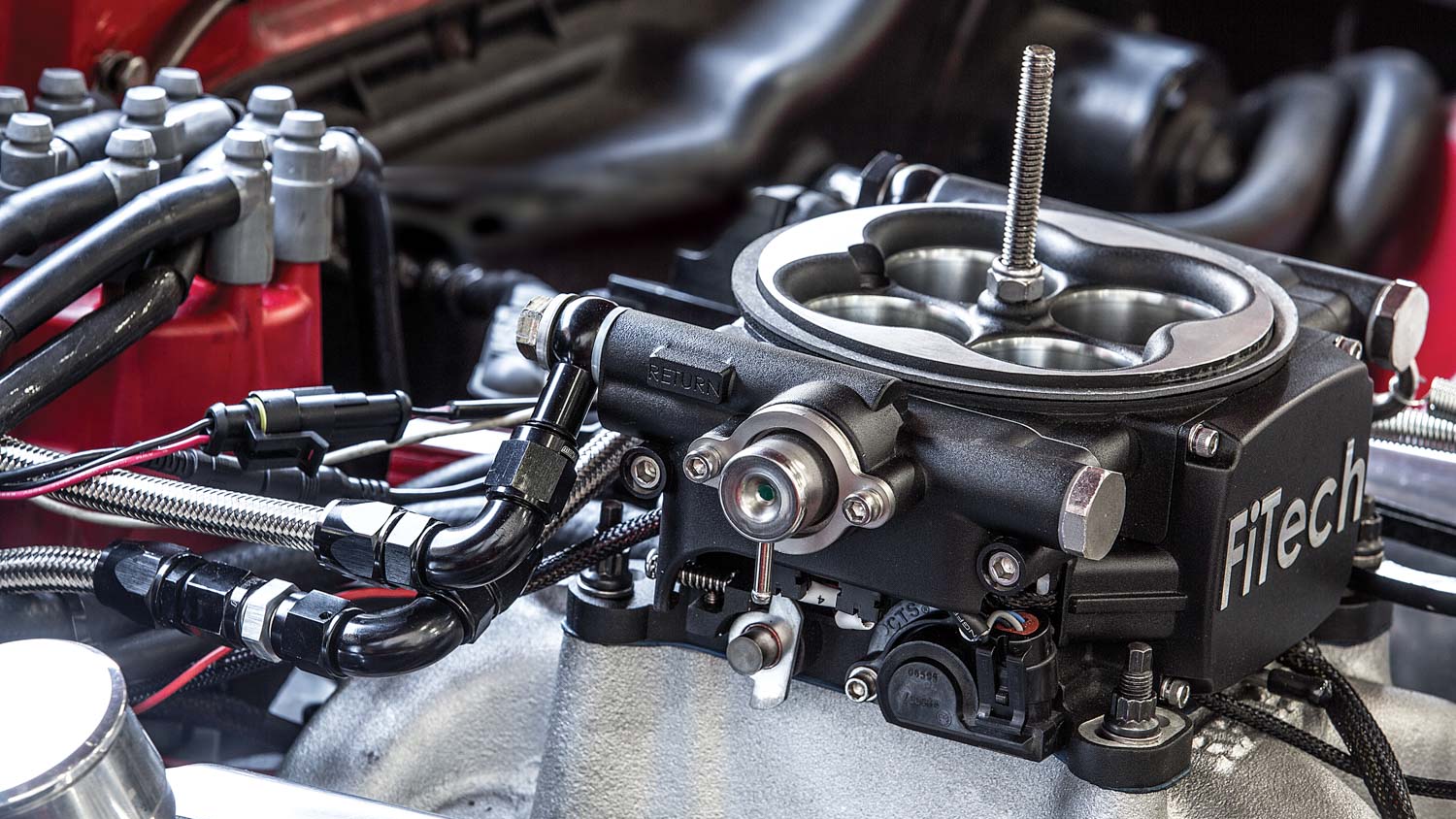

Автомобильный карбюратор

Минусы:

Самые современные доработки карбюраторов минимизировали количество недостатков устройств, но они так и не сумели доказать свою конкурентоспособность по сравнению с новыми технологиями топливной системы автомобилей.

Какие технологии пришли на смену карбюратору

С увеличением количества автомобилей жители городов начали замечать их негативное влияние на окружающую среду. Со временем в развитых странах были приняты законы по уменьшению вредных выбросов, жестко регламентирующие содержание химических соединений в выхлопных газах. Добиться положительного результата можно было двумя способами: сокращением количества автомобилей и улучшением сгораемости топлива. Первый путь не устраивал ни потребителей, ни производителей. Перед конструктора встала комплексная задача – улучшить качество сгорания топлива, увеличить мощность двигателя и уменьшить расход топлива. Несмотря на активное развитие карбюраторов, эта технология не позволяла в полной мере решить эти задачи.

Форсунки инжекторной системы впрыска

Поэтому в качестве альтернативы была изобретена инжекторная система. Итальянский инженер Донат Банки еще в конце 19 века придумал конструкцию, распыляющую топливо механическим при помощи форсунок (инжекторным) способом. Но серийное производство такого типа топливной системы началось только в 1954 году (первопроходцем стала компания Mercedes-Benz). На сегодняшний день инжекторная система впрыска топлива – единственная, позволяющая удовлетворять положения экологического законодательства и улучшать технические характеристики двигателей внутреннего сгорания.

В зависимости от требуемых динамических характеристик двигателя используется моновпрыск (самый дешевый вариант), многоточечный с несколькими системами распределения и непосредственный впрыск (самый дорогой вариант). Технологии инжекторного впрыска не стоят на месте, но и они сейчас постепенно вытесняются за счёт развития электротранспорта.

Читайте также в нашем журнале: